По сути, химическое осаждение из газовой фазы (ХОГФ) для углеродных нанотрубок работает за счет использования тепла для расщепления газа, содержащего углерод. В камере высокотемпературной реакции эти атомы углерода оседают на поверхности, подготовленной крошечными частицами металлического катализатора. Эти каталитические частицы действуют как «затравки», собирая атомы углерода в уникальную цилиндрическую структуру нанотрубки.

Основная причина, по которой ХОГФ доминирует в производстве углеродных нанотрубок, заключается в его уникальном сочетании масштабируемости и точного структурного контроля. Он позволяет экономически эффективным способом синтезировать в больших масштабах нанотрубки с заданными, спроектированными свойствами, чего трудно достичь другими методами.

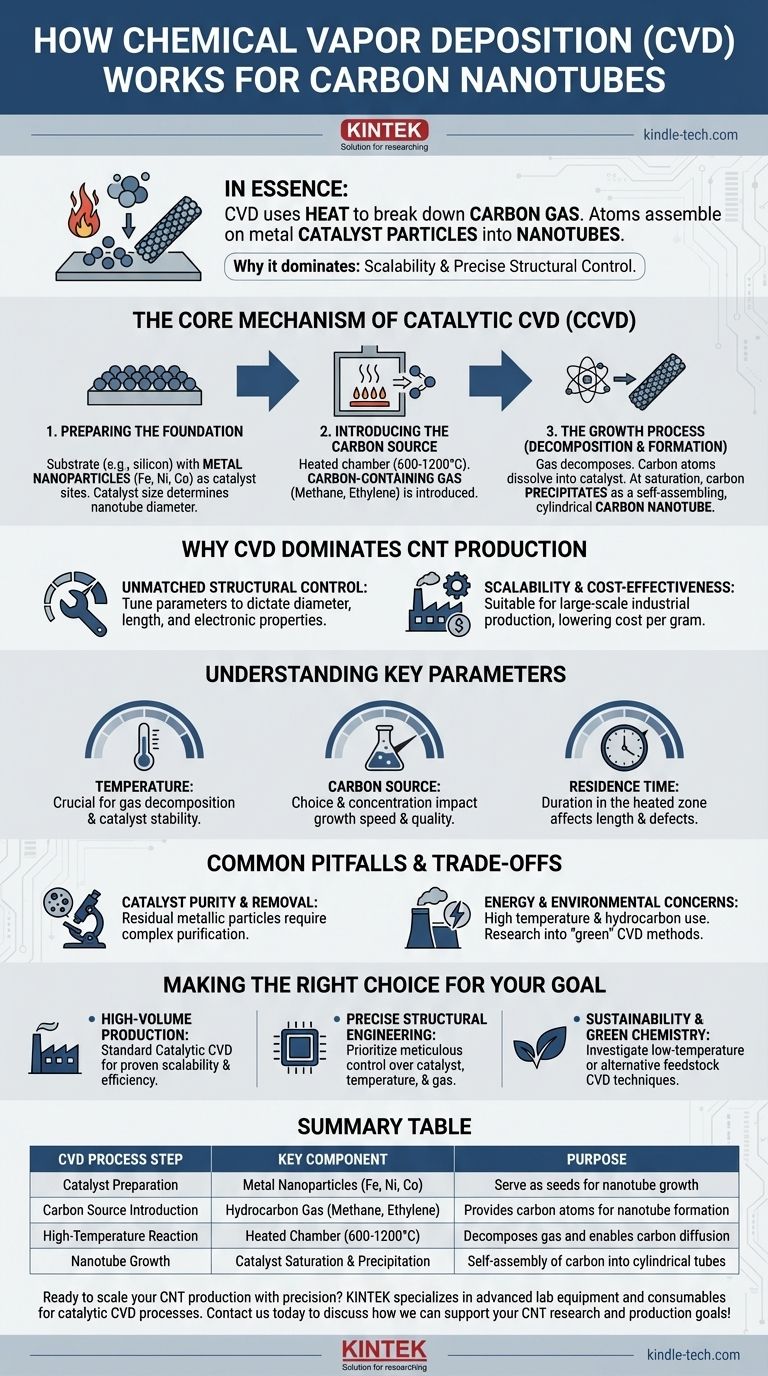

Основной механизм каталитического ХОГФ (КХОГФ)

Чтобы понять, как растут углеродные нанотрубки (УНТ), необходимо рассмотреть конкретный вариант, используемый для их производства: каталитическое химическое осаждение из газовой фазы, или КХОГФ. Катализатор — это не просто добавка; это двигатель процесса роста.

Шаг 1: Подготовка основы (катализатора)

Процесс начинается не с углерода, а с подложки (например, кремния или кварца), покрытой тонким слоем металлических наночастиц.

Эти наночастицы, как правило, железо, никель или кобальт, служат каталитическими центрами. Размер этих частиц имеет решающее значение, поскольку он напрямую влияет на диаметр нанотрубок, которые будут расти из них.

Шаг 2: Введение источника углерода

Подготовленная подложка помещается внутрь реакционной камеры и нагревается до высокой температуры, часто от 600°C до 1200°C.

Затем в камеру подается газ, содержащий углерод, такой как метан, этилен или ацетилен. Этот газ известен как углеродное сырье или прекурсор.

Шаг 3: Процесс роста (разложение и формирование)

При этих высоких температурах молекулы углеводородного газа распадаются, или «разлагаются». Это высвобождает отдельные атомы углерода.

Эти атомы углерода диффундируют к частицам металлического катализатора и растворяются в них. Частица катализатора быстро насыщается углеродом.

Чтобы восстановить стабильное состояние, катализатор «высаждает» избыток углерода. Благодаря специфическому кристаллическому взаимодействию между углеродом и металлическим катализатором атомы углерода выходят в виде самособирающейся цилиндрической решетки — образуя полую трубчатую структуру углеродной нанотрубки.

Почему ХОГФ доминирует в производстве УНТ

Хотя старые методы, такие как лазерная абляция и дуговой разряд, могут производить УНТ высокого качества, их сложно масштабировать. ХОГФ стало коммерческим стандартом по очевидным и практическим причинам.

Непревзойденный структурный контроль

Самое большое преимущество ХОГФ — это контролируемость. Тщательно настраивая параметры процесса, операторы могут диктовать конечные свойства нанотрубок.

Это включает контроль их диаметра (изменяя размер каталитических частиц), длины (регулируя время роста) и даже их электронных свойств (хиральности).

Масштабируемость и экономическая эффективность

В отличие от экстремальных условий, требуемых для лазерной абляции или дугового разряда, ХОГФ работает при более управляемых температурах и давлениях.

Это делает процесс гораздо более подходящим для непрерывного крупномасштабного промышленного производства, значительно снижая стоимость на грамм нанотрубок и обеспечивая их использование в коммерческих продуктах.

Понимание ключевых параметров

Успех любого процесса ХОГФ для УНТ зависит от точного управления тремя критическими рабочими параметрами.

Роль температуры

Температура, пожалуй, самая важная переменная. Она должна быть достаточно высокой, чтобы разложить газообразный источник углерода, но не настолько высокой, чтобы повредить катализатор или произвести нежелательные побочные продукты в виде аморфного углерода.

Влияние источника углерода

Выбор и концентрация углеродного газа имеют решающее значение. Различные газы разлагаются с разной скоростью и при разных температурах, что напрямую влияет на скорость роста и структурное качество нанотрубок.

Важность времени пребывания

Время пребывания относится к тому, как долго углеродный газ находится в нагретой реакционной зоне. Более длительное время пребывания может привести к более длинным нанотрубкам, но слишком долгое время также может увеличить образование дефектов и примесей.

Распространенные проблемы и компромиссы

Несмотря на свои преимущества, процесс ХОГФ не лишен проблем, требующих тщательного управления.

Чистота катализатора и его удаление

Распространенная проблема заключается в том, что остаточные частицы катализатора могут оставаться внедренными в нанотрубки или прикрепленными к ним после роста.

Это загрязнение может негативно сказаться на свойствах материала и часто требует сложного многоступенчатого процесса очистки для удаления металлических примесей.

Энергетические и экологические проблемы

Высокие температуры, требуемые для ХОГФ, делают этот процесс энергоемким. Это потребление энергии, наряду с использованием углеводородных газов, вносит вклад в его воздействие на окружающую среду.

В настоящее время исследования сосредоточены на разработке «зеленых» методов ХОГФ, использующих более низкие температуры или альтернативное сырье, такое как уловленный CO2 и пиролизованный метан, для снижения экотоксичности.

Выбор правильного варианта для вашей цели

Понимание основ процесса ХОГФ позволяет согласовать вашу производственную стратегию с конечной целью.

- Если ваш основной фокус — крупносерийное, экономически эффективное производство: Стандартное каталитическое ХОГФ является решающим промышленным выбором благодаря своей доказанной масштабируемости и эффективности.

- Если ваш основной фокус — точное структурное проектирование для электроники: Вы должны уделить первостепенное внимание тщательному контролю размера каталитических частиц, температуры и расхода газа для достижения желаемых свойств нанотрубок.

- Если ваш основной фокус — устойчивое развитие и «зеленая» химия: Изучите новые низкотемпературные методы ХОГФ или те, которые используют отходы или уловленное углеродное сырье для минимизации воздействия на окружающую среду.

Освоение взаимодействия катализатора, углерода и тепла — ключ к раскрытию всего потенциала углеродных нанотрубок для следующего поколения передовых материалов.

Сводная таблица:

| Этап процесса ХОГФ | Ключевой компонент | Назначение |

|---|---|---|

| Подготовка катализатора | Металлические наночастицы (Fe, Ni, Co) | Служат затравками для роста нанотрубок |

| Введение источника углерода | Углеводородный газ (метан, этилен) | Обеспечивает атомы углерода для формирования нанотрубок |

| Высокотемпературная реакция | Нагреваемая камера (600-1200°C) | Разлагает газ и обеспечивает диффузию углерода |

| Рост нанотрубок | Насыщение катализатора и осаждение | Самоорганизация углерода в цилиндрические трубки |

Готовы масштабировать производство углеродных нанотрубок с точностью? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов каталитического ХОГФ. Независимо от того, сосредоточены ли вы на крупносерийном синтезе, точном структурном контроле или устойчивых методах «зеленой» химии, наш опыт и решения адаптированы для решения уникальных задач вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в исследованиях и производстве УНТ!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям