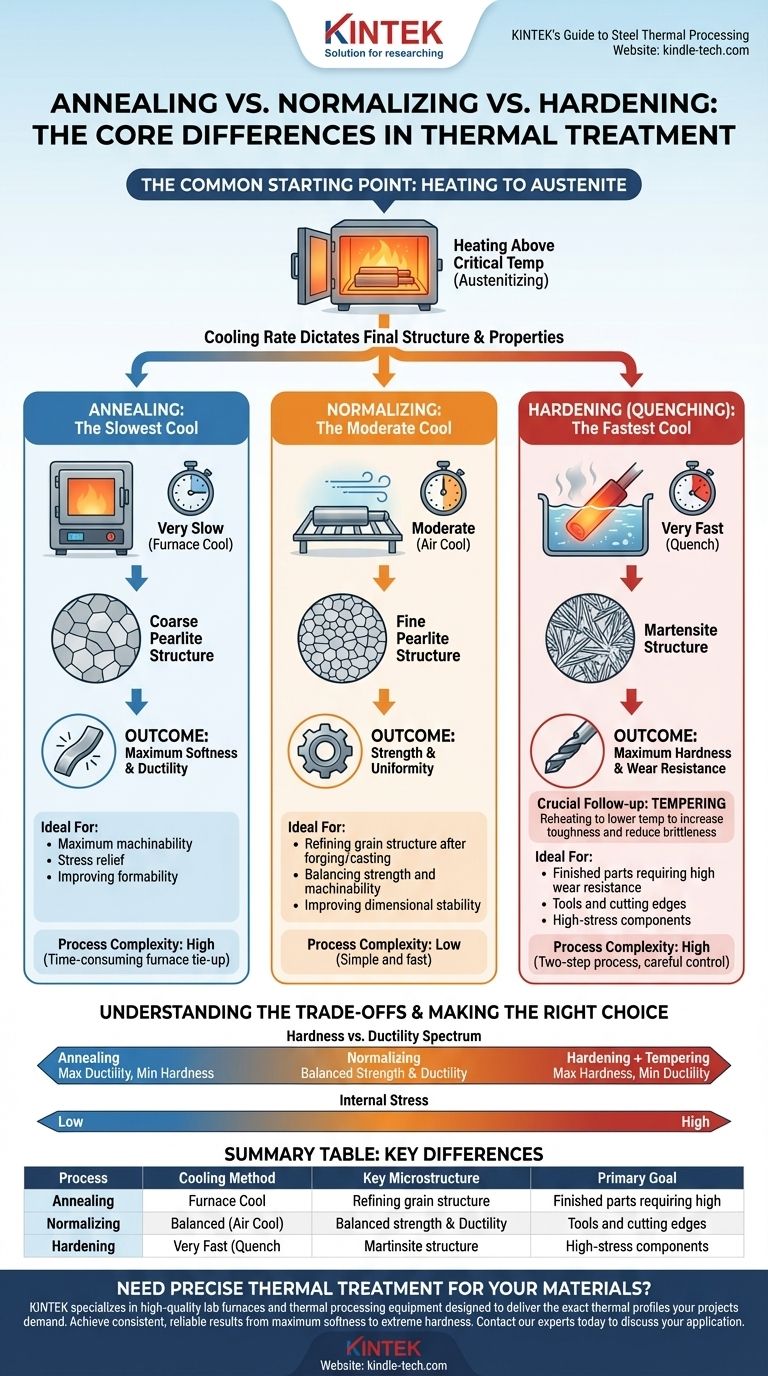

По сути, три основные термические обработки стали — отжиг, нормализация и закалка — начинаются с нагрева металла до определенной высокой температуры. Фундаментальное различие между ними заключается в скорости охлаждения стали с этой температуры. Эта скорость охлаждения напрямую определяет конечную микроструктуру металла, которая, в свою очередь, определяет его механические свойства, такие как твердость, прочность и пластичность.

Выбор между отжигом, нормализацией и закалкой заключается не в нагреве; он заключается в контроле охлаждения. Медленное охлаждение создает мягкость (отжиг), умеренное охлаждение создает прочность (нормализация), а быстрое охлаждение создает экстремальную твердость (закалка).

Основа: Нагрев выше критической температуры

Все три процесса термической обработки начинаются с одного и того же критического первого шага. Цель состоит в том, чтобы создать однородную внутреннюю структуру, из которой могут быть сформированы желаемые конечные свойства.

Почему важен нагрев: Создание аустенита

Чтобы изменить свойства стали, вы должны сначала нагреть ее выше критической температуры (обычно от 750 до 900°C или от 1400 до 1650°F, в зависимости от сплава).

Выдержка стали при этой температуре заставляет ее внутреннюю кристаллическую структуру трансформироваться в состояние, называемое аустенитом. В этом состоянии атомы углерода и железа образуют однородный твердый раствор, стирая предыдущую микроструктуру и подготавливая сцену для трансформации.

Общая отправная точка

Представьте себе стадию аустенитизации как «сброс настроек» внутренней структуры стали. Как только сталь становится однородно аустенитной, конкретный последующий метод охлаждения определит ее конечные характеристики.

Определяющий фактор: Скорость охлаждения и конечная структура

Скорость охлаждения является наиболее важной переменной в термической обработке. Каждый метод производит различную микроструктуру с уникальными свойствами.

Отжиг: Самое медленное охлаждение

При отжиге сталь охлаждается очень медленно, обычно путем оставления ее внутри печи и ее выключения, что позволяет ей остывать в течение многих часов или даже дней.

Это медленное охлаждение позволяет кристаллической структуре формироваться с минимальным напряжением, что приводит к очень мягкой и крупнозернистой микроструктуре, называемой перлитом.

Нормализация: Умеренное охлаждение

Для нормализации сталь извлекают из печи и дают ей остыть на неподвижном воздухе при комнатной температуре.

Это умеренно быстрое охлаждение дает более изысканную и прочную микроструктуру, известную как тонкий перлит. Структура более однородна, чем у необработанного куска стали.

Закалка: Самое быстрое охлаждение (закалка)

Закалка требует очень быстрого охлаждения, которое достигается погружением горячей стали в жидкую среду, такую как вода, рассол или масло. Этот процесс называется закалкой.

Эта экстремальная скорость охлаждения задерживает атомы углерода в кристаллах железа, создавая очень твердую, хрупкую, игольчатую структуру, называемую мартенситом.

Более глубокий взгляд на каждый процесс и его результат

Понимание цели каждой обработки имеет решающее значение для выбора правильной для вашего применения.

Отжиг: Максимальная мягкость и пластичность

Основная цель отжига — сделать сталь максимально мягкой. Это снижает внутренние напряжения, увеличивает пластичность (способность деформироваться без разрушения) и значительно улучшает обрабатываемость.

Его часто используют в качестве промежуточного этапа, чтобы облегчить формование или механическую обработку детали перед ее окончательной закалкой.

Нормализация: Прочность и однородность

Нормализацию часто проводят для измельчения зернистой структуры стали, подвергавшейся таким процессам, как ковка или литье, которые могут создавать неоднородности.

Полученный материал прочнее и тверже, чем отожженная сталь, но не такой хрупкий, как закаленная сталь. Он обеспечивает хороший баланс прочности и обрабатываемости.

Закалка и отпуск: Максимальная твердость и вязкость

Закалка дает сталь с максимальной твердостью и износостойкостью. Однако полученная мартенситная структура чрезвычайно хрупкая и содержит высокие внутренние напряжения, что делает ее непригодной для большинства применений.

По этой причине за закалкой почти всегда следует второй процесс, называемый отпуском. Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры (например, 200–650°C или 400–1200°F) для снятия напряжения и придания вязкости, уменьшая хрупкость ценой некоторой потери твердости.

Понимание компромиссов

Не существует универсально «лучшей» термической обработки. Выбор всегда включает в себя балансировку конкурирующих свойств.

Спектр твердости против пластичности

Основной компромисс заключается между твердостью и пластичностью.

- Отжиг обеспечивает максимальную пластичность, но минимальную твердость.

- Закалка и отпуск обеспечивают максимальную твердость, но ограниченную пластичность.

- Нормализация находится посередине, предлагая хороший баланс того и другого.

Внутреннее напряжение и стабильность размеров

Быстрое охлаждение (закалка) вызывает значительное внутреннее напряжение, которое может привести к короблению, деформации или даже растрескиванию деталей. Более медленные скорости охлаждения, как при отжиге и нормализации, приводят к гораздо более стабильным по размерам компонентам.

Стоимость и сложность процесса

Отжиг является наиболее трудоемким из-за медленного охлаждения в печи, что может надолго занять оборудование. Закалка и отпуск — это двухэтапный процесс, требующий тщательного контроля для предотвращения дефектов, что увеличивает сложность. Нормализация часто является самым простым и быстрым из трех.

Сделайте правильный выбор для вашей цели

Требования вашего применения будут определять правильную термическую обработку.

- Если ваш основной фокус — максимальная обрабатываемость и снятие напряжений: Выберите отжиг, чтобы сделать сталь максимально мягкой и податливой.

- Если ваш основной фокус — измельчение зернистой структуры и достижение хорошего баланса прочности и пластичности: Выберите нормализацию, особенно после ковки или литья.

- Если ваш основной фокус — максимальная твердость и износостойкость готовой детали: Выберите закалку с последующим отпуском, чтобы создать прочный компонент, способный выдерживать высокие нагрузки и истирание.

Понимая, как скорость охлаждения управляет внутренней структурой стали, вы получаете прямой контроль над ее конечными характеристиками.

Сводная таблица:

| Процесс | Метод охлаждения | Ключевая микроструктура | Основная цель |

|---|---|---|---|

| Отжиг | Очень медленное (печное охлаждение) | Крупнозернистый перлит | Максимальная мягкость и пластичность |

| Нормализация | Умеренное (воздушное охлаждение) | Тонкий перлит | Прочность и однородность |

| Закалка | Очень быстрое (закалка) | Мартенсит | Максимальная твердость и износостойкость |

Нужна точная термическая обработка для ваших материалов?

Понимание различий между отжигом, нормализацией и закалкой — это первый шаг. Достижение стабильных, надежных результатов требует точного контроля циклов нагрева и охлаждения, и здесь правильное оборудование имеет все значение.

KINTEK специализируется на высококачественных лабораторных печах и оборудовании для термической обработки, разработанном для обеспечения точных тепловых профилей, требуемых вашими проектами. Независимо от того, разрабатываете ли вы новые материалы, обрабатываете металлические компоненты или проводите исследования, наши решения помогают вам добиться желаемых свойств материала — от максимальной мягкости до экстремальной твердости — с повторяемостью и эффективностью.

Давайте обсудим требования вашего применения. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы найти идеальную печь для ваших процессов отжига, нормализации или закалки.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса