Введение в методы спекания и вакуумное горячее спекание

Распространенные методы спекания

Методы спекания имеют решающее значение для превращения порошковых компактов в плотные, прочные компоненты. Наиболее распространенные методы включают спекание без давления и спекание под давлением, каждый из которых обладает уникальными преимуществами в зависимости от желаемого результата.

Спекание без давления предполагает нагрев прессованного порошка до необходимой температуры без приложения внешнего давления. Этот метод часто используется при обычном спекании, где применяются коробчатые или трубчатые печи в условиях контролируемой атмосферы для обеспечения безопасности и надлежащего склеивания. Высокотемпературное спекание, разновидность спекания без давления, позволяет еще больше повысить температуру, чтобы уменьшить окисление поверхности, улучшить механические свойства, уменьшить пористость и упрочить металл. Однако детали, спеченные при высоких температурах, имеют тенденцию к большей усадке.

Спекание под давлением Методы спекания под давлением, с другой стороны, предполагают применение внешнего давления в процессе спекания для достижения более высокой степени уплотнения и улучшения механических свойств. К этой категории относятся:

- Спекание под горячим изостатическим давлением (HIP): Применяет изостатическое давление во всех направлениях одновременно, часто в газовой среде, для достижения равномерного уплотнения.

- Спекание под горячим давлением: Использует комбинацию тепла и одноосного давления для быстрого уплотнения и контроля микроструктуры.

- Спекание под давлением воздуха: Применяется давление в воздушной среде, что может быть особенно эффективно для некоторых материалов, которые выигрывают от присутствия кислорода или других газов.

Каждый из этих методов имеет свой набор преимуществ и подходит для определенных типов материалов и применений, что делает их незаменимыми инструментами в арсенале технологий обработки материалов.

Преимущества вакуумного горячего прессового спекания

Вакуумное горячее прессовое спекание обладает огромным количеством преимуществ, которые делают его предпочтительным методом в различных отраслях промышленности. Одной из наиболее веских причин его внедрения является значительное снижение затрат, связанных с разработкой и эксплуатацией таких печей. Оптимизируя потребление энергии и минимизируя отходы материалов, вакуумное горячее спекание демонстрирует превосходную экономическую эффективность по сравнению с традиционными методами спекания.

Кроме того, вакуумная среда, в которой происходит процесс спекания, играет решающую роль в повышении качества конечного продукта. Отсутствие атмосферных газов предотвращает окисление и загрязнение, гарантируя, что материалы сохранят свои необходимые свойства. Контролируемая среда также позволяет лучше управлять процессом, точно регулируя параметры температуры и давления.

Процесс спекания в условиях вакуума способствует диффузии атомов, что приводит к образованию твердого продукта высокой плотности. Этот процесс уплотнения значительно улучшает механические, электронные и тепловые свойства материалов. Например, твердость и плотность металлов и керамики могут быть значительно повышены, что делает их более пригодными для использования в условиях высоких нагрузок и высоких температур.

| Преимущество | Описание |

|---|---|

| Экономическая эффективность | Снижение эксплуатационных расходов за счет энергоэффективности и оптимизации материалов. |

| Контроль качества | Предотвращает окисление и загрязнение, обеспечивая высокое качество конечной продукции. |

| Плотность | Способствует атомной диффузии, в результате чего получаются высокоплотные и высокопрочные материалы. |

| Универсальность | Подходит для широкого спектра материалов, включая металлы, керамику и композиты. |

Таким образом, применение вакуумного горячего прессового спекания не только снижает эксплуатационные расходы, но и значительно улучшает физико-механические свойства конечного продукта, что делает его лучшим выбором в обработке материалов.

Характеристики процесса горячего прессового спекания

Механизмы уплотнения

Процесс уплотнения при вакуумном горячем прессовом спекании включает в себя несколько ключевых механизмов, которые в совокупности способствуют консолидации материалов. Эти механизмы включают пластическое течение, вязкое течение, диффузию и ползучесть, каждый из которых играет решающую роль в достижении быстрого уплотнения и точного контроля микроструктуры.

Пластическое течение и вязкое течение

Пластическое течение и вязкое течение являются основополагающими для процесса уплотнения. Пластическое течение возникает, когда материалы подвергаются деформации под действием напряжения, что позволяет частицам перестраиваться и заполнять пустоты. Вязкое течение, с другой стороны, включает в себя движение частиц под действием сил сдвига, что способствует перераспределению массы и устранению пор.

Диффузия и ползучесть

Диффузия и ползучесть также являются важнейшими механизмами. Диффузия предполагает перемещение атомов из областей с высокой концентрацией в области с низкой концентрацией, что способствует заполнению межчастичных пространств. Ползучесть, зависящая от времени деформация под действием напряжения, способствует постепенному закрытию пор и общему уплотнению материала.

Дополнительные процессы уплотнения

Помимо основных механизмов, дополнительные процессы, такие как перегруппировка, осаждение из раствора и созревание Оствальда, способствуют дальнейшему повышению плотности. Перегруппировка происходит при плавлении жидкости, при этом капиллярное действие втягивает жидкость в поры и заставляет зерна перестраиваться в более благоприятную упаковку. При осаждении из раствора атомы преимущественно переходят в раствор в областях с высоким капиллярным давлением, а затем осаждаются в областях с более низким химическим потенциалом, что приводит к сплющиванию контактов и уплотнению. Созревание Оствальда, когда более мелкие частицы растворяются и осаждаются на более крупных, также способствует уплотнению, оптимизируя распределение частиц по размерам.

Эти механизмы и процессы в совокупности обеспечивают вакуумному горячему прессовому спеканию высокие уровни плотности и контроля микроструктуры, что делает его превосходным методом консолидации материалов.

Влияние температуры и вакуума

При вакуумном горячем прессовании создается контролируемая среда, которая значительно снижает необходимую температуру спекания по сравнению с традиционными методами. Такое снижение температуры имеет решающее значение, поскольку сводит к минимуму термическую деструкцию материала, тем самым сохраняя его механические свойства. Вакуумная среда играет решающую роль в эффективном устранении пор в материале, этот процесс ускоряется благодаря отсутствию атмосферных газов.

Устранение пор - это не просто косметическое улучшение; оно напрямую влияет на процесс уплотнения. По мере удаления пор материал становится более плотным, что повышает его общую плотность и структурную целостность. Процесс уплотнения также поддерживается стабилизацией структуры зерен, что предотвращает образование новых пор и обеспечивает однородность микроструктуры.

Чтобы проиллюстрировать влияние вакуумных условий на спекание, рассмотрим следующую таблицу:

| Аспект | Обычное спекание | Вакуумное спекание в горячем прессе |

|---|---|---|

| Температура спекания | Выше | Более низкая |

| Устранение пор | Менее эффективно | Более эффективное |

| Уплотнение | Медленнее | Быстрее |

| Стабильность зерна | Менее стабильный | Более стабильная |

Из таблицы видно, что вакуумное горячее прессование не только обеспечивает более высокую степень уплотнения, но и гарантирует большую стабильность зерновой структуры материала. Это двойное преимущество делает его идеальным выбором для тех областей применения, где прочность и долговечность материала имеют первостепенное значение.

Классификация вакуумных печей горячего спекания

По экологическому назначению

Классификация печей для спекания горячим прессом в первую очередь основана на условиях окружающей среды, в которых они работают. Эта классификация очень важна для понимания специфики применения и преимуществ каждого типа печей.

-

Атмосферное горячее прессовое спекание: Этот тип печей работает в нормальных атмосферных условиях. Он особенно полезен для материалов, которые не требуют контролируемой среды для спекания. Простота этой установки делает ее экономически эффективной и подходящей для широкого спектра применений.

-

Спекание в горячем прессе с защитой от атмосферы: В отличие от атмосферных печей, эти печи работают в контролируемой атмосфере, которая может быть инертной, восстановительной или окислительной, в зависимости от обрабатываемого материала. Такая контролируемая среда необходима для предотвращения нежелательных реакций и обеспечения требуемых свойств материала.

-

Вакуумное горячее прессовое спекание: Это самая передовая категория, работающая под вакуумом для устранения любых атмосферных взаимодействий. Вакуумная среда значительно снижает температуру спекания и эффективно удаляет поры, что приводит к повышению плотности и стабильности зерен. Этот метод особенно выгоден для высокопроизводительных материалов, где чистота и точный контроль микроструктуры имеют решающее значение.

| Тип печи | Условия окружающей среды | Ключевые преимущества |

|---|---|---|

| Атмосферная | Нормальная атмосфера | Экономичность, широкое применение |

| Атмосферно-защищенный | Контролируемая атмосфера | Предотвращение нежелательных реакций, точные свойства материалов |

| Вакуум | Вакуумная среда | Пониженная температура спекания, улучшенное уплотнение, точный контроль микроструктуры |

Понимание этих классификаций окружающей среды помогает выбрать наиболее подходящую печь для конкретных потребностей обработки материалов, обеспечивая оптимальную производительность и качество.

По диапазону температур

Вакуумные печи для спекания горячего прессования делятся на категории по диапазонам рабочих температур, каждый из которых соответствует конкретным потребностям обработки материалов. Эти диапазоны обычно делятся на три основные группы: печи, работающие при температуре ниже 800°C, печи, работающие при температуре от 1000°C до 1600°C, и печи, работающие при температуре выше 1600°C.

Для печей, работающих при температуре ниже 800°C, обычно используются такие нагревательные элементы, как стержни из карбида кремния (SiC) или дисилицид молибдена (MoSi₂). Эти элементы обеспечивают эффективную теплопередачу при более низких температурах, гарантируя, что обрабатываемые материалы достигают требуемых тепловых условий без излишнего расхода энергии.

В среднетемпературном диапазоне, между 1000 и 1600 °C, используются более прочные нагревательные элементы, такие как вольфрам (W) или молибден (Mo). Эти материалы выдерживают более высокие температуры и обеспечивают постоянный нагрев, что очень важно для процессов с материалами, требующими точного контроля температуры для оптимального уплотнения и развития микроструктуры.

Для операций с температурой выше 1600°C используются сверхвысокотемпературные нагревательные элементы, такие как тантал (Ta) или рений (Re). Эти элементы выбираются за их способность сохранять стабильность и эффективность при экстремальных температурах, что позволяет обрабатывать современные материалы, требующие таких условий для спекания.

Для каждого температурного диапазона также требуются особые изоляционные материалы для обеспечения энергоэффективности и защиты конструкции печи. Например, при температуре ниже 800°C используются легкие керамические волокна или огнеупорный кирпич, а при температуре выше 1600°C применяются более современные изоляционные материалы, такие как диоксид циркония (ZrO₂) или карбид гафния (HfC), которые выдерживают сильное нагревание.

Такая классификация по температурному диапазону не только помогает выбрать подходящую печь для конкретных задач обработки материалов, но и гарантирует, что системы нагрева и изоляции оптимизированы для требуемых тепловых условий, что повышает эффективность процесса и качество продукции.

Компоненты вакуумных печей горячего прессования

Корпус и дверь печи

Корпус и дверь печи являются важнейшими компонентами конструкции вакуумной печи горячего спекания, особенно в условиях высокого давления. Эти элементы должны быть изготовлены из материалов, обеспечивающих как структурную целостность, так и тепловую эффективность.

Материалы и структурная целостность

Материалы, используемые для изготовления корпуса и двери печи, обычно представляют собой высококачественные сплавы, способные выдерживать экстремальные температуры и давление. К распространенным материалам относятся:

- Inconel: Известен своей высокой прочностью и устойчивостью к коррозии и окислению при повышенных температурах.

- Хастеллой: Обладает превосходной устойчивостью к широкому спектру коррозионных сред, что делает его идеальным для применения в системах высокого давления.

- Нержавеющая сталь: Обеспечивает баланс прочности и коррозионной стойкости, часто используется в сочетании с другими сплавами для повышения долговечности.

Конструктивные соображения

Конструкция корпуса и двери печи должна учитывать несколько ключевых факторов для обеспечения оптимальной работы:

- Механизмы уплотнения: Эффективное уплотнение имеет решающее значение для поддержания вакуума внутри печи. Для предотвращения утечек обычно используются прокладки из таких материалов, как силикон или керамическое волокно.

- Тепловое расширение: Конструкция должна учитывать тепловое расширение без ущерба для целостности конструкции. Для этого часто используются компенсаторы и гибкие соединения.

- Распределение нагрузки: Дверь и корпус должны равномерно распределять приложенное давление, чтобы избежать локального напряжения и потенциального разрушения. Это достигается путем тщательного проектирования контактных поверхностей и опорных конструкций.

Применение при высоком давлении

Для применения в условиях высокого давления корпус печи и дверь должны пройти тщательные испытания, чтобы убедиться, что они способны выдержать механические нагрузки. Это включает в себя:

- Гидравлические испытания: Моделирование условий высокого давления, которые печь будет испытывать во время работы, для проверки целостности материалов и конструкции.

- Термоциклирование: Компоненты подвергаются многократным циклам нагрева и охлаждения для оценки их долговечности и устойчивости к тепловому удару.

Соответствуя этим строгим требованиям, корпус и дверь печи играют ключевую роль в успешной работе вакуумной печи горячего прессования, обеспечивая безопасность и эффективность процесса спекания.

Изоляция и системы отопления

Системы изоляции и отопления вакуумной печи горячего прессования тщательно разработаны для поддержания высоких температур и защиты конструкции печи. Эти системы имеют решающее значение для обеспечения эффективного уплотнения материалов и стабильности процесса спекания.

Изоляционные слои

Изоляционные слои состоят из устойчивых к высоким температурам материалов, таких как керамические волокна и огнеупорный кирпич. Эти материалы выбираются за их превосходные теплоизоляционные свойства, которые помогают минимизировать потери тепла и поддерживать стабильную внутреннюю температуру. Изоляционные слои обычно располагаются в несколько слоев для создания теплового барьера, который снижает потребность в постоянном потреблении энергии, тем самым повышая энергоэффективность.

Отражающие слои

В дополнение к изоляционным слоям используются отражающие слои, которые еще больше оптимизируют удержание тепла. Эти слои изготавливаются из материалов с высокой отражательной способностью, таких как алюминиевая фольга или специализированные отражающие покрытия. Отражая тепло обратно в печную камеру, эти слои помогают поддерживать высокие температуры, необходимые для спекания, без необходимости чрезмерного нагрева. Это не только экономит энергию, но и продлевает срок службы нагревательных элементов.

Нагревательные элементы

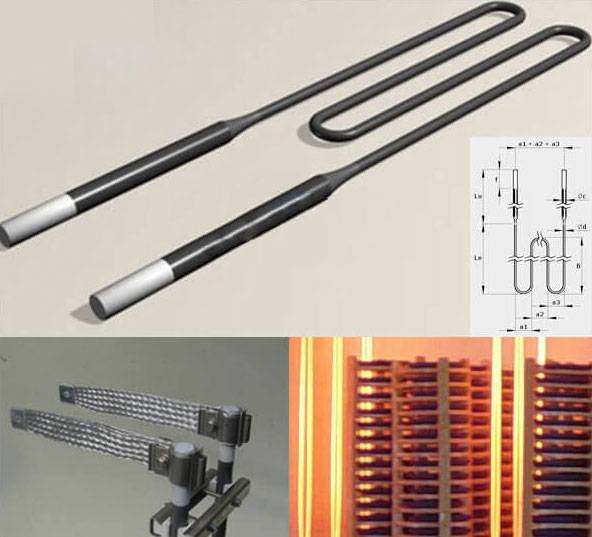

Нагревательные элементы - это основные компоненты, отвечающие за генерацию необходимого тепла в печи. К распространенным типам нагревательных элементов относятся дисилицид молибдена (MoSi2) и вольфрам, которые выбираются за их способность выдерживать высокие температуры и обеспечивать равномерное распределение тепла. Эти элементы стратегически расположены таким образом, чтобы обеспечить достижение и поддержание требуемой температуры спекания во всей камере печи. Конструкция и расположение этих элементов имеют решающее значение для достижения стабильных и высококачественных результатов спекания.

Благодаря сочетанию усовершенствованных изоляционных слоев, отражающих слоев и эффективных нагревательных элементов вакуумные печи горячего прессования могут работать при оптимальных температурах, обеспечивая успешное уплотнение материалов и целостность конструкции печи.

Системы давления и управления

Гидравлическая система давления - важнейший компонент вакуумной печи горячего прессования, отвечающий за создание и поддержание точного давления в процессе спекания. В этой системе обычно используются гидравлические цилиндры, которые разработаны для перемещения с высокой точностью, чтобы обеспечить равномерное распределение давления по спекаемому материалу. Движение этих цилиндров контролируется сложными механизмами, которые отслеживают и регулируют давление в режиме реального времени, обеспечивая постоянное поддержание требуемого уровня давления.

Для достижения такого уровня точности в системы управления интегрированы современные датчики и автоматические контуры обратной связи. Эти датчики непрерывно измеряют давление и передают данные в блок управления, который затем соответствующим образом регулирует гидравлический поток. Эта замкнутая система управления не только повышает точность приложения давления, но и обеспечивает стабильность и последовательность процесса спекания, повышая тем самым общее качество конечного продукта.

Помимо управления давлением, система также управляет временем и последовательностью движения цилиндров. Это очень важно для оптимизации процесса уплотнения, поскольку для разных материалов могут потребоваться разные профили давления и время выдержки. Тщательно координируя эти элементы, системы управления давлением и контроля обеспечивают соответствие каждого цикла спекания специфическим потребностям обрабатываемого материала, что способствует повышению качества и стабильности конечного продукта.

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Связанные статьи

- Физика совершенства: почему вакуум — самый мощный инструмент материаловеда

- Физика постоянства: как горячие прессы формируют современный мир

- Невидимая физика совершенства: управление теплом, давлением и временем

- Победа над пустотой: Тихая сила вакуумного горячего прессования

- За гранью жары: почему давление является решающим фактором в передовых материалах