Типы источников питания Bias для магнетронного напыления

Тип постоянного напряжения

Источник питания постоянного тока с постоянным напряжением специально разработан для поддержания стабильного напряжения постоянного тока (DC), что очень важно для напыления целевых материалов. Этот тип источника питания обеспечивает стабильную подачу энергии, что необходимо для стабильности и качества напыляемых пленок. Обеспечивая постоянное напряжение, он позволяет точно контролировать энергию, подаваемую на материал мишени, тем самым оптимизируя процесс напыления.

В магнетронном распылении, где целью является нанесение равномерной и высококачественной пленки на подложку, стабильность подачи энергии имеет первостепенное значение. Источник питания постоянного напряжения достигает этой цели, поддерживая постоянный уровень напряжения, что помогает добиться равномерной толщины и состава пленки. Такая стабильность особенно важна в тех случаях, когда для достижения желаемых свойств пленки целевой материал требует определенного уровня энергии.

Кроме того, использование источника питания постоянного напряжения в процессах напыления способствует повышению общей эффективности и надежности системы. Он минимизирует колебания в подаче энергии, которые в противном случае могут привести к изменению качества пленки. Это делает источник постоянного напряжения идеальным выбором для приложений, требующих высокой точности и стабильности процесса напыления.

Тип постоянного тока

Источники питания постоянного тока специально разработаны для обеспечения постоянного и стабильного постоянного тока (DC) на выходе, что очень важно для процессов, требующих точного контроля тока. Этот тип источника питания особенно полезен в процессах напыления металлических материалов, где поддержание постоянного тока необходимо для получения равномерного и высококачественного осаждения пленки.

В процессах напыления постоянный ток обеспечивает стабильность энергии, подводимой к целевому материалу, предотвращая тем самым колебания, которые могут привести к несовместимым свойствам пленки. Такая стабильность особенно важна в тех случаях, когда толщина и однородность пленки имеют решающее значение, например, при производстве оптических покрытий или электронных компонентов.

Кроме того, источник постоянного тока способен управлять сложными взаимодействиями между плазмой и материалом мишени, обеспечивая эффективность и результативность процесса напыления. Это достигается за счет поддержания постоянной скорости бомбардировки ионами, что помогает достичь желаемой плотности и адгезии пленки.

Импульсный тип

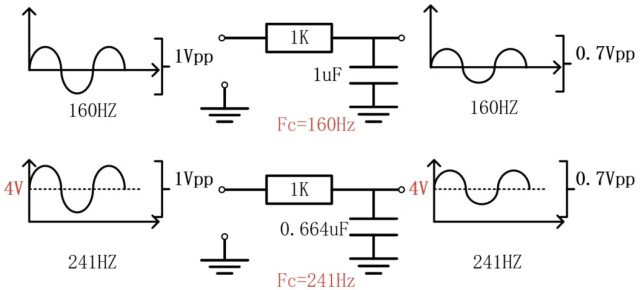

Источник питания импульсного типа специально разработан для выдачи напряжения или тока в импульсной форме, что особенно удобно при напылении диэлектрических материалов или подготовке композитных слоев пленки. Этот тип источника питания вводит прерывистые всплески энергии в процесс напыления, что позволяет точно контролировать осаждение материалов с различными электрическими свойствами.

Для диэлектрических материалов импульсный выход помогает смягчить такие проблемы, как образование дуги и накопление заряда, которые являются общими проблемами при использовании традиционных методов непрерывного питания. Чередуя высокоэнергетические импульсы с низкоэнергетическими интервалами, импульсный источник питания позволяет эффективно снизить риск повреждения чувствительных диэлектрических слоев.

В контексте композитных слоев пленки импульсный выход позволяет осаждать несколько материалов с различными характеристиками напыления. Это достигается за счет регулировки частоты и амплитуды импульсов, что позволяет создавать сложные многослойные структуры, которые было бы трудно реализовать при постоянном источнике питания. Возможность чередовать материалы с разной скоростью напыления обеспечивает более равномерное и плотное прилегание пленки, повышая общее качество и функциональность композитной структуры.

Тип обратной связи

В магнетронном распылениитип обратной связи Источник питания со смещением отличается своей способностью динамически регулировать выходное напряжение или ток с помощью сложного контура управления с обратной связью. Этот адаптивный механизм обеспечивает стабильность и оптимальность процесса напыления, независимо от колебаний, которые могут возникнуть в процессе осаждения. Контур управления с обратной связью непрерывно отслеживает ключевые параметры, такие как состояние материала мишени и плазменная среда, и в режиме реального времени вносит коррективы для поддержания требуемых условий напыления.

Этот тип источника питания особенно выгоден в тех случаях, когда важны точность и постоянство. Например, при напылении сложных материалов или создании многослойных пленок возможность точной настройки мощности в режиме реального времени может значительно повысить качество и однородность осаждаемой пленки. Механизм обратной связи не только стабилизирует процесс напыления, но и обеспечивает большую гибкость при работе с различными типами целевых материалов и меняющимися условиями процесса.

Кроме того, источник питания со смещением типа Feedback незаменим в процессах, где поддержание стабильной плазменной среды имеет решающее значение. Постоянно регулируя выходной сигнал, он помогает нейтрализовать любые колебания плотности или энергии плазмы, тем самым гарантируя, что напыленные частицы достигнут подложки с нужной энергией и в неизменном виде. Это особенно важно в областях применения, требующих высококачественных, бездефектных пленок, например, в полупроводниковой промышленности или при производстве оптических покрытий.

Высокомощный тип

Источник питания смещения типа High-Power разработан специально для удовлетворения высоких требований к процессам напыления на больших площадях или с высокой скоростью. Этот тип источника питания рассчитан на значительно более высокую выходную мощность, что делает его идеальным выбором для таких применений, как подготовка пленок большой площади или промышленных производственных линий, где эффективность и пропускная способность имеют первостепенное значение.

В условиях крупномасштабного производства крайне важно обеспечить равномерное и быстрое нанесение слоев пленки на обширные подложки. Высокомощный тип отлично подходит для таких ситуаций, обеспечивая необходимую энергию для поддержания высокоскоростных операций напыления, гарантируя эффективное и равномерное распределение целевого материала по поверхности подложки. Это позволяет не только повысить скорость производства, но и создать высококачественные, однородные пленки, отвечающие строгим промышленным стандартам.

Кроме того, высокая мощность источников питания смещения этого типа особенно выгодна в процессах, требующих напыления плотных высококачественных пленок. Повышенный выход энергии обеспечивает эффективную бомбардировку материала мишени, способствуя формированию плотных, адгезивных пленок, устойчивых к расслоению и другим распространенным дефектам. Это делает высокомощный тип незаменимым инструментом в отраслях, где целостность и долговечность осажденных пленок имеют решающее значение для производительности и надежности продукции.

Назначение напряжения смещения при напылении

Улучшение подготовки поверхности

Применение напряжения смещения в магнетронном распылении играет важную роль в улучшении подготовки поверхности заготовок. Увеличивая энергию заряженных частиц в вакуумной плазменной среде, напряжение смещения эффективно бомбардирует поверхность заготовки. Такая бомбардировка служит двойной цели: она очищает поверхность, удаляя загрязнения, и придает ей шероховатость, создавая более благоприятные условия для адгезии пленки.

Процесс очистки особенно важен, так как он гарантирует, что поверхность свободна от загрязнений, таких как оксиды, углеводороды и другие остатки, которые могут препятствовать адгезии слоя пленки. Повышенная энергия заряженных частиц обеспечивает эффективное вытеснение и удаление этих загрязнений, оставляя чистую и реактивную поверхность.

Помимо очистки, бомбардировка, вызванная напряжением смещения, также создает микрошероховатую поверхность. Эта шероховатость полезна, так как увеличивает площадь поверхности, доступную для адгезии, тем самым улучшая механическое сцепление между пленкой и подложкой. Этот двойной эффект - очистка и придание поверхности шероховатости - значительно повышает общую адгезию слоя пленки, обеспечивая более прочное и долговечное соединение.

Процесс улучшения подготовки поверхности с помощью напряжения смещения имеет решающее значение не только для начальных этапов осаждения пленки, но и оказывает долгосрочное влияние на производительность и долговечность конечного продукта. Обеспечивая чистую и шероховатую поверхность, напряжение смещения создает условия для оптимальной адгезии пленки, что очень важно для различных областей применения - от микроэлектроники до промышленных покрытий.

Улучшение адгезии пленки

Применение напряжения смещения в магнетронном распылении играет решающую роль в улучшении адгезии пленки. Этот процесс подразумевает повышение энергии заряженных частиц в вакуумной плазме, что впоследствии усиливает взаимодействие между слоем пленки и подложкой. Более высокие уровни энергии позволяют заряженным частицам более интенсивно бомбардировать поверхность подложки, эффективно очищая и придавая ей шероховатость. Шероховатость создает более текстурированную поверхность, которая, как известно, значительно улучшает механическое сцепление между пленкой и подложкой, тем самым повышая адгезию.

Более того, повышенные энергетические уровни не только способствуют лучшей подготовке поверхности, но и способствуют образованию более прочных химических связей между пленкой и подложкой. Это особенно важно в тех случаях, когда материал подложки и материал пленки имеют различные химические свойства. Обеспечивая тщательное и эффективное взаимодействие с поверхностью, напряжение смещения гарантирует более надежную адгезию пленки, снижая вероятность расслоения или других проблем, связанных с адгезией.

Связанные товары

- Печь для искрового плазменного спекания SPS

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Связанные статьи

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Углубленный анализ технологии горячего прессования и ее применения

- Печь для искрового плазменного спекания: краткое руководство по SPS-печам

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)