Выбор материала и газа

Обработка титановых сплавов

При обработке титановых сплавов в вакуумной печи крайне важно избегать использования азота в качестве охлаждающего газа. Эта мера предосторожности необходима, поскольку титан проявляет высокое сродство к азоту, особенно при повышенных температурах. При таких температурах титан и азот вступают в химическую реакцию, образуя соединение золотистого цвета, известное как нитрид титана. Эта реакция не только изменяет поверхностные свойства титанового сплава, но и вносит потенциальные структурные изменения, которые могут нарушить целостность и эксплуатационные характеристики материала.

Реактивность титана с азотом подчеркивает важность выбора подходящих охлаждающих газов для процессов вакуумной термообработки. Учитывая промышленную значимость титана в аэрокосмической и биомедицинской отраслях, правильное обращение и обработка этого материала имеют первостепенное значение. Образование нитрида титана может привести к нежелательной поверхностной закалке и охрупчиванию, что особенно вредно в высоконагруженных областях применения, где прочность и долговечность материала имеют решающее значение.

Чтобы снизить эти риски, в качестве охлаждающего газа для титановых сплавов в вакуумных печах обычно выбирают аргон. Аргон, будучи инертным газом, не вступает в реакцию с титаном при нормальных условиях, тем самым предотвращая образование нитрида титана и обеспечивая сохранение структурной и поверхностной целостности материала. Эта практика согласуется с более широкими принципами вакуумной термообработки, которые подчеркивают важность выбора материала и газа для достижения оптимальных результатов обработки.

Выбор охлаждающего газа

Выбор охлаждающих газов при вакуумной термообработке имеет решающее значение для сохранения целостности и свойств обрабатываемых материалов. Длясталиобычно предпочитают охлаждающий газ с чистотой 99,995 % азота. Такой высокий уровень чистоты гарантирует, что сталь не вступает в реакцию с газом, тем самым сохраняя свои структурные и механические свойства в процессе охлаждения.

В случаевысокотемпературных сплавовтребования еще более жесткие. Для таких сплавов часто требуется охлаждающий газ с чистотой 99,999 % азота или аргона. Более высокие уровни чистоты необходимы для предотвращения любого потенциального загрязнения, которое может ухудшить характеристики сплава при повышенных температурах. Аргон, в частности, часто выбирают из-за его инертных свойств, которые сводят к минимуму риск химических реакций со сплавом.

Длятитановых сплавоввыбор охлаждающего газа особенно важен. В отличие от стали и высокотемпературных сплавов, титан при высоких температурах реагирует с азотом, образуя нитрид титана золотистого цвета. Поэтому для титановых сплавов рекомендуется использовать охлаждающий газ с чистотой 99,995 % - аргон. Благодаря инертности аргона титан не вступает в реакцию, предотвращая образование нитрида титана и сохраняя необходимые свойства сплава.

| Материал | Рекомендуемый охлаждающий газ | Уровень чистоты | Обоснование |

|---|---|---|---|

| Сталь | Азот | 99.995% | Высокая чистота предотвращает реакции, сохраняет структурную целостность. |

| Высокотемпературные сплавы | Азот или аргон | 99.999% | Высокая чистота предотвращает загрязнение, сохраняет работоспособность при высоких температурах. |

| Титановые сплавы | Аргон | 99.995% | Инертный газ предотвращает реакцию с титаном, предотвращает образование нитрида. |

В этой таблице приведены основные соображения при выборе охлаждающих газов для различных материалов при вакуумной термообработке, подчеркивающие важность чистоты и инертности газа для сохранения свойств материала.

Оборудование и параметры процесса

Формулировка действий в вакуумной печи

Формирование деятельности вакуумной печи включает в себя множество элементов конструкции, которые обеспечивают эффективную и результативную работу печи. Одним из важнейших аспектов является выбор механизмов уплотнения, в частности, использование резиновых колец O-типа, которые обеспечивают прочное и надежное уплотнение в условиях вакуума. Эти уплотнения необходимы для поддержания целостности вакуумной среды внутри печи.

Помимо уплотнения, ключевую роль в работе печи играет система охлаждения. В некоторых вакуумных печах используется водяное охлаждение, что очень важно для быстрого контроля и стабилизации температуры. Такой двойной подход к герметизации и охлаждению гарантирует, что печь может точно и последовательно выполнять широкий спектр термических процессов, от термообработки до отжига.

Конструкция вакуумных печей отличается высокой адаптивностью, позволяя настраивать их в соответствии с конкретными промышленными потребностями. Такая адаптивность обусловлена необходимостью:

- Управление процессом: Обеспечение точности температуры и уровня вакуума.

- Повторяемость процесса: Поддержание стабильных результатов в течение нескольких циклов.

- Надежность в течение всего времени работы: Обеспечение бесперебойной работы печи.

- Адаптивность: Способность работать с новыми материалами и процессами по мере их появления.

- Интеграция: Бесшовное встраивание в существующие производственные процессы.

- Воздействие на окружающую среду: Сокращение выбросов и энергопотребления.

Все эти факторы в совокупности обеспечивают экономические преимущества вакуумной обработки, повышая производительность, минимизируя искажения и сокращая время цикла.

Скорость нарастания давления

Скорость нарастания давления - критический параметр в работе бытовых вакуумных печей, особенно в контексте процессов термообработки. Этот показатель определяет увеличение давления в печи за определенный период времени, обычно измеряется в паскалях в час (Па/ч). Для бытовых вакуумных печей рекомендуемая скорость повышения давления не должна превышать 1,33 Па/ч. Этот стандарт гарантирует, что в печи поддерживается стабильная вакуумная среда, которая необходима для достижения стабильных и высококачественных результатов термообработки.

В отличие от этого, некоторые зарубежные компании устанавливают более строгие технические требования, устанавливая скорость нарастания давления на уровне 0,67 Па/ч. Такой низкий порог отражает более высокий уровень точности и контроля в работе вакуумных печей. Для достижения столь низкой скорости нарастания давления требуется современное оборудование и тщательное управление процессом. Преимущества соблюдения этих более жестких спецификаций включают в себя повышение однородности материала, снижение риска загрязнения и повышение общей эффективности процесса.

| Тип спецификации | Скорость нарастания давления (Па/ч) |

|---|---|

| Внутренний стандарт | 1.33 |

| Зарубежный стандарт | 0.67 |

Понимание и соблюдение этих стандартов скорости нарастания давления имеет решающее значение для поддержания целостности вакуумной среды во время термообработки. Это гарантирует, что обрабатываемые материалы будут находиться в одинаковых условиях, что приведет к предсказуемым и надежным результатам.

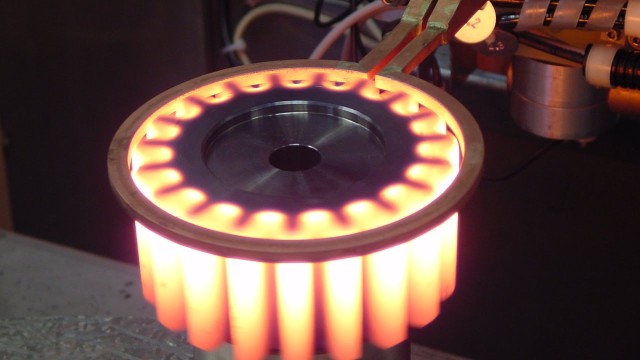

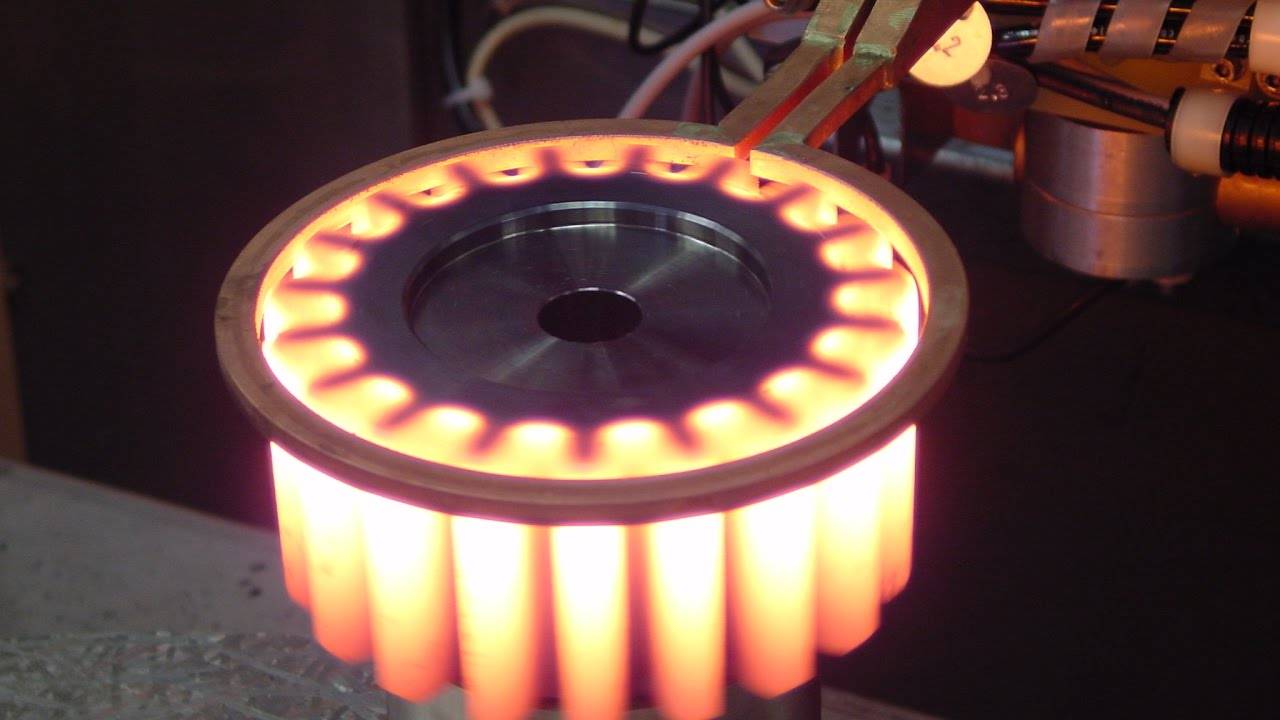

Нагревательное и охлаждающее оборудование

Вакуумная закалочная печь оснащена современными системами быстрого охлаждения, которые ускоряют процесс охлаждения, обеспечивая точный контроль над температурными градиентами. Эти системы охлаждения обычно работают с давлением охлаждающей воды более 0,2 МПа, что очень важно для сохранения целостности и структурных свойств обрабатываемых материалов. Скорость потока охлаждающей воды также регулируется, что позволяет точно настроить ее в зависимости от конкретных требований обрабатываемого материала.

Например, при работе с титановыми сплавами процесс охлаждения должен тщательно контролироваться, чтобы предотвратить образование нитрида титана, которое может произойти, если в качестве охлаждающего газа при высоких температурах используется азот. Вместо него предпочтительнее использовать аргон, обладающий более высокой степенью чистоты, благодаря его инертным свойствам, обеспечивающим сохранение характеристик материала без химических реакций.

| Материал | Охлаждающий газ | Чистота |

|---|---|---|

| Сталь | Азот | 99.995% |

| Высокотемпературный сплав | Азот или аргон | 99.999% |

| Титановый сплав | Аргон | 99.995% |

Эта таблица подчеркивает важность выбора подходящего охлаждающего газа в зависимости от обрабатываемого материала, что обеспечивает оптимальную производительность и долговечность вакуумной печи для закалки.

Обращение и обработка заготовок

Закалка в вакууме

Закалка заготовок в вакууме требует использования специализированного вакуумного закалочного масла, которое характеризуется низким полным давлением пара. Это масло необходимо для сохранения целостности и качества заготовки в процессе закалки. Вакуумная среда гарантирует, что атмосфера не будет взаимодействовать с материалом, предотвращая окисление и сохраняя чистоту поверхности заготовки.

В вакуумной печи с продувкой заготовка нагревается до температуры фазового перехода, которая зависит от конкретных требований процесса закалки. Эта фаза нагрева имеет решающее значение для преобразования всей нагретой массы. После достижения требуемой температуры заготовка быстро охлаждается, чтобы задержать химические элементы, диффундировавшие при высоких температурах. Быстрому охлаждению способствует вакуумное закалочное масло, которое обеспечивает скорость охлаждения, достаточную для достижения требуемых механических характеристик.

Преимущества вакуумной закалки многообразны. Во-первых, обработанные детали не окисляются, а значит, остаются блестящими и сохраняют свои эстетические качества. Во-вторых, процесс способствует повышению некоторых механических характеристик закаленной детали, таких как прочность на разрыв и твердость. Это происходит благодаря напряжениям, возникающим в кристаллических сетках в результате быстрого охлаждения и захвата химических элементов.

В целом, вакуумная закалка - это сложный процесс, в котором для достижения оптимальных результатов используются свойства вакуумного закалочного масла. Контролируемая атмосфера и быстрое охлаждение обеспечивают не только сохранение качества поверхности детали, но и улучшение ее механических свойств.

Защита вакуумной печи

Защита вакуумной печи - важнейший аспект поддержания целостности и эффективности процессов термообработки. В идеале печь должна работать в вакууме или быть заполнена чистым азотом для обеспечения оптимальных условий. Такой подход предотвращает поглощение газов и влаги, которые могут снизить качество термообработки.

В условиях вакуума отсутствие атмосферных газов исключает риск химических реакций, которые могут изменить свойства обрабатываемых материалов. Кроме того, поддержание вакуума позволяет свести к минимуму присутствие влаги, которая может привести к окислению и другим нежелательным последствиям.

При использовании чистого азота необходимо убедиться, что газ имеет самую высокую чистоту, как правило, 99,995 % или выше. Такой высокий уровень чистоты гарантирует, что любые остаточные газы в составе азота не будут взаимодействовать с материалами в печи, сохраняя тем самым их заданные характеристики.

Выбор между работой в вакууме и использованием чистого азота зависит от конкретных требований к процессу термообработки. Например, титановые сплавы, которые склонны к реакции с азотом при высоких температурах, часто обрабатываются в вакууме, чтобы избежать образования нитрида титана.

Таким образом, поддержание печи в вакууме или с чистым азотом имеет решающее значение для предотвращения поглощения газов и влаги, обеспечивая тем самым качество и стабильность процесса термообработки.

Нагрев и газовыделение

На этапе нагрева при вакуумной термообработке как заготовка, так и материалы, находящиеся в печи, подвергаются процессу, известному как газовыделение. Это явление существенно влияет на степень вакуума в камере. Под газовыделением понимается выделение газов, которые ранее были поглощены или адсорбированы материалами. Эти газы могут поступать из различных источников, включая саму заготовку, стенки печи и другие компоненты внутри камеры.

Основные газы, выделяющиеся при газовыделении, часто включают водяной пар, водород, диоксид углерода и углеводороды. Эти газы обычно поглощаются или адсорбируются на поверхности материалов при комнатной температуре. Когда печь нагревается, повышенная температура заставляет эти газы десорбироваться и выходить в вакуумную камеру, тем самым снижая общую степень вакуума.

Чтобы уменьшить влияние газовыделения, можно использовать несколько стратегий. Например, предварительная накачка печи до давления около 6,67 Па перед началом процесса нагрева может помочь снизить начальную газовую нагрузку. Кроме того, использование высокочистых материалов и поддержание чистоты в печи может свести к минимуму количество газовыделений.

Газовыделение является критически важным фактором при вакуумной термообработке, поскольку оно напрямую влияет на эффективность процесса. Более высокая степень вакуума обеспечивает лучший контроль над нагревательной средой, что приводит к более стабильным и предсказуемым результатам. Поэтому понимание и управление газовыделением очень важно для достижения оптимальных результатов при вакуумной термообработке.

Температура нагрева

Температура нагрева при вакуумном отпуске, вакуумном отжиге, вакуумной обработке растворами и вакуумном старении обычно соответствует температуре, используемой при обычной термообработке. Такое соответствие гарантирует, что материал претерпевает одинаковые термические превращения, сохраняя свою структурную целостность и механические свойства.

При вакуумной термообработке контролируемая атмосфера внутри печи предотвращает окисление и загрязнение, обеспечивая точный контроль температуры. Это очень важно для достижения равномерного нагрева по всей заготовке, что необходимо для получения желаемых микроструктурных изменений.

Например, в случае титановых сплавов температура нагрева при вакуумной обработке тщательно калибруется, чтобы избежать образования нитрида титана, которое может произойти при наличии азота при повышенных температурах. Такая тщательная калибровка гарантирует сохранение свойств сплава и соответствие конечного продукта требуемым техническим характеристикам.

| Тип процесса | Обычная температура | Вакуумная температура |

|---|---|---|

| Вакуумное закаливание | 400°C - 650°C | 400°C - 650°C |

| Вакуумный отжиг | 800°C - 1000°C | 800°C - 1000°C |

| Вакуумная обработка раствором | 950°C - 1200°C | 950°C - 1200°C |

| Вакуумное старение | 450°C - 600°C | 450°C - 600°C |

Приведенная выше таблица иллюстрирует типичные температурные диапазоны для этих процессов, показывая, что вакуумная среда не изменяет фундаментальные требования к нагреву, а скорее повышает чистоту и контроль обработки. Такое постоянство температуры обеспечивает полную реализацию преимуществ вакуумной термообработки, таких как уменьшение загрязнения поверхности и улучшение механических свойств".

Первоначальная настройка и подготовка

Предварительная откачка перед нагревом

После помещения заготовки в вакуумную печь стандартной практикой является предварительная накачка камеры до давления примерно 6,67 Па перед началом процесса нагрева. Этот шаг крайне важен по нескольким причинам:

-

Уменьшение количества загрязняющих веществ: Предварительная прокачка помогает значительно снизить концентрацию остаточных газов и паров в камере печи. Это очень важно, так как эти загрязнения могут вступать в реакцию с заготовкой при высоких температурах, приводя к нежелательным поверхностным реакциям или охрупчиванию.

-

Повышенная тепловая эффективность: Благодаря более низкому начальному давлению печь быстрее достигает желаемого рабочего уровня вакуума после начала нагрева. Это повышает общую тепловую эффективность процесса, обеспечивая более контролируемый и равномерный нагрев.

-

Предотвращение выделения газов: Фаза предварительной откачки также помогает свести к минимуму выделение газов из заготовки и материалов печи во время последующего цикла нагрева. Газовыделение может привести к повышению давления в камере, что может повлиять на целостность и качество термообработки.

Таким образом, предварительная накачка до 6,67 Па создает основу для более контролируемого и эффективного процесса вакуумной термообработки, обеспечивая минимальное воздействие на заготовку потенциально вредных загрязняющих веществ и достижение оптимальных тепловых условий.

Связанные товары

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

Связанные статьи

- Понятие о горячих прессах и техника безопасности

- Физика постоянства: как горячие прессы формируют современный мир

- Принципы и применение вакуумного оборудования для горячего спекания

- Физика невозможных форм: как горячая штамповка изменила высокопрочную сталь

- Победа над пустотой: Тихая сила вакуумного горячего прессования