Введение в методы спекания под давлением

Типы спекания под давлением

Спекание под давлением включает в себя три основных метода: горячее спекание под изостатическим давлением, горячее спекание под давлением и спекание под давлением газа. Эти методы получили широкое распространение благодаря достижениям в области материаловедения, которые привели к разработке и коммерциализации новых материалов.

-

Горячее спекание под изостатическим давлением (HIP): Этот метод предполагает применение изостатического давления при повышенных температурах для достижения равномерного уплотнения материалов. HIP особенно эффективен для сложных форм и материалов, требующих высокой плотности и прочности.

-

Спекание под горячим давлением (HPS): В этом процессе одновременное применение тепла и одноосного давления используется для усиления процесса спекания. HPS известен своей способностью производить материалы с тонкой микроструктурой и высокими механическими свойствами.

-

Спекание под давлением газа (GPS): В этой технологии используется контролируемая атмосфера для создания давления в процессе спекания. GPS подходит для материалов, которым требуется особая газовая среда для достижения оптимального уплотнения и улучшения свойств.

Все более широкое применение этих методов спекания под давлением обусловлено потребностью в материалах с превосходными свойствами и возможностью обработки сложных геометрических форм. Однако высокая стоимость и специализированное оборудование, необходимое для HIP и GPS, ограничивают их широкое применение, особенно в исследовательских институтах и на небольших производствах. Поэтому разработка более доступных методов спекания, таких как вакуумное горячее прессование, имеет большое практическое значение. Исследования и производственная практика показали, что процесс уплотнения в материалах, полученных горячим прессованием, включает такие механизмы, как пластическое течение, вязкое течение, диффузия и ползучесть, причем пластическое и вязкое течение часто играют решающую роль в быстром уплотнении и контроле микроструктуры.

Преимущества метода горячего прессования

Метод горячего прессования отличается рядом ключевых преимуществ, которые делают его предпочтительным выбором при обработке материалов. Одним из наиболее значимых преимуществ являетсяминимальные инвестиции в оборудование необходимые. В отличие от других методов, требующих дорогостоящего оборудования, горячее прессование может быть осуществлено с помощью относительно простых и экономичных установок.

Кроме того, горячее прессование обеспечиваетповышенную равномерность температурного поля. Благодаря одновременному воздействию тепла и давления этот метод обеспечивает более контролируемое и равномерное распределение температуры по материалу. Такая однородность имеет решающее значение для достижения стабильных свойств и снижения вероятности появления дефектов.

Энергоэффективность еще одно заметное преимущество метода горячего прессования. Одновременное воздействие тепла и давления не только снижает температуру спекания, но и сокращает время спекания. Этот двойной эффект приводит к снижению энергопотребления, делая процесс одновременно экологически чистым и экономически эффективным.

Кроме того, метод горячего прессования отлично подходит дляподготовке материалов большого диаметра. Возможность работы с крупногабаритными компонентами является значительным преимуществом, особенно в отраслях, где требуются объемные материалы с однородными свойствами. Эта возможность объясняется способностью метода эффективно управлять пластическим течением и уплотнением даже при высоких давлениях и температурах.

Таким образом, метод горячего прессования обладает целым рядом экономических, эксплуатационных и технических преимуществ, которые делают его универсальным и эффективным выбором для обработки материалов.

Принцип работы вакуумного горячего прессования

Этапы работы и процесс спекания

Процесс спекания представляет собой тщательно контролируемую серию этапов, каждый из которых имеет решающее значение для достижения желаемого качества и характеристик конечного керамического изделия. Вначале керамический порошок тщательно загружается в печь, обеспечивая равномерное распределение для облегчения равномерного спекания. После этого из печи откачивают воздух, чтобы создать вакуумную среду, которая помогает удалить все остаточные газы и примеси, тем самым повышая чистоту и целостность конечного продукта.

Далее начинается фаза нагрева, где температура тщательно регулируется, чтобы вызвать сцепление частиц без полного расплавления. Этот контролируемый процесс нагрева необходим для диффузии частиц, приводящей к формированию шеек и последующему уплотнению. Печь тщательно контролирует и регулирует такие параметры, как температура, давление и атмосфера, чтобы обеспечить оптимальные условия для спекания.

После достижения желаемой плотности начинается этап прессования. При этом на нагретый материал оказывается давление, что способствует еще большему сцеплению частиц и уменьшению пористости. Сочетание тепла и давления играет ключевую роль в получении конечного продукта с низкой пористостью и высокой плотностью.

Последняя стадия процесса - охлаждение, когда спеченному материалу дают затвердеть, превращая его в жесткую и сплоченную структуру. Эта фаза охлаждения также тщательно контролируется, чтобы предотвратить любые тепловые напряжения, которые могут нарушить целостность изделия. Весь процесс, начиная с загрузки порошка и заканчивая охлаждением конечного продукта, организован с высокой точностью, чтобы обеспечить производство высококачественных керамических материалов.

Детальный процесс спекания

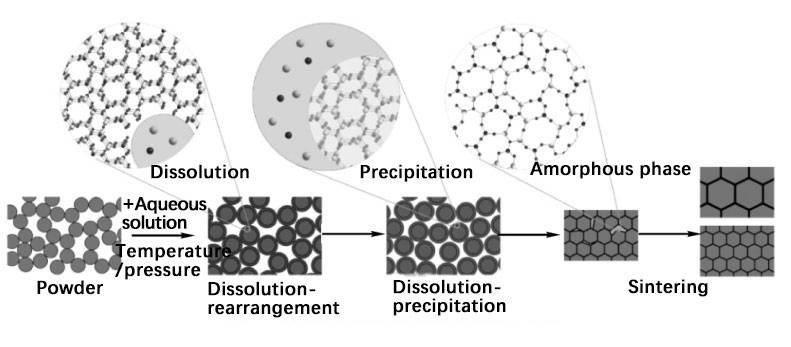

Процесс спекания представляет собой тщательно контролируемую последовательность этапов, каждый из которых способствует окончательному уплотнению и структурной целостности материала. Процесс начинается сначальная стадияна котором сырье, обычно в виде порошка, уплотняется до определенной формы. Эта стадия уплотнения имеет решающее значение для обеспечения однородности и устранения пустот в материале.

Насредняя стадияуплотненный материал подвергается контролируемому нагреву в печи для спекания. Температура точно регулируется, чтобы способствовать сцеплению частиц, не вызывая их полного расплавления. Во время этой фазы нагрева происходит диффузия частиц, что приводит к образованию пустот между частицами и последующему уплотнению. Эта стадия характеризуется значительным расширением границ зерен и уменьшением пористости.

Сайтпоздняя стадия включает в себя охлаждение спеченного продукта. В процессе охлаждения материал затвердевает, превращаясь в жесткую и сплошную структуру, достигая высокой плотности и механической прочности. Весь процесс спекания, от первоначального уплотнения до окончательного охлаждения, обычно длится от нескольких секунд до нескольких часов, в зависимости от конкретных требований и обрабатываемых материалов.

Процесс спекания можно свести к следующим этапам:

- Состав и смешивание: Добавляются и тщательно перемешиваются необходимые первичные материалы и связующие вещества.

- Сжатие: Порошок прессуется в желаемую форму, обеспечивая однородность и минимальное количество пустот.

- Нагрев: Спрессованный материал нагревается для облегчения сцепления частиц и уплотнения.

- Охлаждение: Спеченный продукт охлаждается для затвердевания и достижения окончательной структурной целостности.

Этот многоступенчатый процесс необходим для получения высокоплотных и высокоэффективных материалов, требуемых для различных промышленных применений, в частности, для передовой керамики и тугоплавких металлов.

Классификация и состав вакуумных печей горячего прессования

Классификация по условиям использования

Классификация печей горячего прессования для спекания в первую очередь определяется условиями их эксплуатации, которые существенно влияют на их функциональные возможности и сферы применения. Эти печи можно разделить на три основных типа: атмосферные, печи для спекания в контролируемой атмосфере и вакуумные печи горячего прессования.

-

Атмосферные печи для спекания методом горячего прессования: Эти печи работают в обычных атмосферных условиях, что делает их подходящими для процессов, не требующих инертной или контролируемой среды. Они часто используются для материалов, которые стабильны в условиях окружающего воздуха, например, некоторые виды керамики и металлов.

-

Печи для горячего прессования и спекания с контролируемой атмосферой: В этих печах среда внутри камеры точно контролируется и включает в себя определенные газы, такие как азот, водород или аргон. Эта контролируемая атмосфера имеет решающее значение для предотвращения окисления и обеспечения целостности реакционных материалов в процессе спекания. Этот тип печей особенно полезен для спекания материалов, которые сильно реагируют с кислородом, например, титановых сплавов или некоторых современных видов керамики.

-

Вакуумные печи для спекания горячим прессованием: Работающие в условиях вакуума, эти печи предназначены для удаления всех газов из камеры спекания, создавая сверхчистую среду. Это необходимо для процессов, связанных с высокореакционными или чувствительными материалами, которые могут разрушаться в атмосферных условиях или в условиях контролируемой атмосферы. Вакуумные печи широко используются для спекания высокопроизводительной керамики и металлов, где отсутствие кислорода и других газов имеет решающее значение для достижения превосходных свойств материала.

Каждый тип печей обладает уникальными преимуществами и разрабатывается с учетом специфических требований материаловедения и машиностроения, обеспечивая оптимальные условия для различных процессов спекания.

Классификация по температурному диапазону

Вакуумные печи для спекания горячего прессования подразделяются на три различных температурных диапазона, каждый из которых соответствует конкретным потребностям обработки материалов:

-

Комнатная температура до 800°C: Этот диапазон идеально подходит для задач, требующих умеренного нагрева, таких как предварительное кондиционирование материалов и низкотемпературные процессы спекания. Нагревательные элементы этого диапазона обычно состоят из таких материалов, как нихромовая проволока или дисилицид молибдена, обеспечивая надежную работу при более низких температурах.

-

Комнатная температура до 1600°C: Этот промежуточный диапазон подходит для более широкого спектра материалов, включая современную керамику и некоторые металлические сплавы. Нагревательные элементы здесь часто изготавливаются из дисилицида молибдена или вольфрама, обеспечивая надежный и эффективный нагрев. Изоляционные материалы, такие как высокочистый глинозем, обеспечивают эффективное терморегулирование и энергоэффективность.

-

Комнатная температура до 2400°C: Самый высокотемпературный диапазон предназначен для ответственных применений, таких как спекание сверхвысокотемпературной керамики и тугоплавких металлов. Нагревательные элементы этой категории обычно изготавливаются из вольфрама или рения, известных своей исключительной высокотемпературной стабильностью. Изоляционные материалы, включая диоксид циркония и графит, выбираются за их превосходную термостойкость и долговечность при экстремальных температурах.

В каждом температурном диапазоне используются специализированные нагревательные элементы и изоляционные материалы для оптимизации производительности и обеспечения качества спеченных изделий.

Основные компоненты печи

Вакуумная печь горячего прессования - это сложное оборудование, предназначенное для проведения процессов при высоких температурах и высоком давлении, в первую очередь для спекания современных материалов. Ее основные компоненты включают:

-

Корпус и дверца печи: Корпус печи - это основная конструкция, в которой происходит процесс спекания. Как правило, он изготавливается из высокопрочных, жаростойких материалов, чтобы выдерживать экстремальные условия. Дверь печи, часто герметизированная с помощью современных прокладок, обеспечивает стабильность внутренней среды и отсутствие загрязнений.

-

Системы отопления и изоляции: Нагревательные элементы имеют решающее значение для создания необходимого тепла. Эти элементы часто изготавливаются из проволоки сопротивления или керамических материалов, способных достигать температуры до 2400°C. Вокруг этих элементов находится слой изоляции, обычно состоящий из огнеупорных материалов, который помогает поддерживать равномерную температуру внутри печи.

-

Система нагнетания давления: Эта система создает необходимое давление на спекаемые материалы. Она обеспечивает эффективное уплотнение частиц, что приводит к получению конечных изделий высокой плотности. Система нагнетания давления часто бывает гидравлической или пневматической, что позволяет точно контролировать давление.

-

Вакуумная система: Вакуумная система необходима для создания среды, свободной от атмосферных газов, которые могут вступить в реакцию с обрабатываемыми материалами. Эта система включает в себя насосы и уплотнения, предназначенные для достижения и поддержания требуемого уровня вакуума.

-

Система водяного охлаждения: После процесса спекания компоненты печи, особенно нагревательные элементы, необходимо быстро охладить, чтобы предотвратить их повреждение. В системе водяного охлаждения вода циркулирует по охлаждающим змеевикам или рубашкам для эффективного отвода тепла.

-

Система управления: Система управления - это мозг печи, регулирующий такие параметры, как температура, давление и уровень вакуума. Она часто включает в себя современные датчики, такие как термопары для измерения температуры, и цифровые контроллеры для точной настройки. Эта система гарантирует, что процесс спекания будет проходить в оптимальных условиях, что приведет к получению высококачественной конечной продукции.

Области применения вакуумных печей горячего прессового спекания

Горячее прессовое спекание передовой керамики

Вакуумная печь горячего прессования - это специализированный инструмент, предназначенный для плотного спекания передовой керамики, такой как карбид бора, который требует высоких температур и давления для достижения превосходной плотности и улучшения свойств материала. Этот процесс необходим для создания керамики с исключительными механическими, тепловыми и электрическими характеристиками, что делает ее идеальной для различных высокопроизводительных приложений.

Основные этапы процесса спекания

- Зарядка: Керамический порошок тщательно загружается в печь.

- Вакуумирование: Печь откачивается до состояния вакуума для удаления газов и примесей.

- Нагрев: Нагреватель поднимает температуру в печи до необходимого уровня, расплавляя керамический порошок.

- Нагнетание: При повышенных температурах на керамический порошок подается давление, способствующее его сплавлению в плотную твердую структуру.

- Охлаждение: После спекания печь постепенно охлаждается, чтобы вернуть керамический материал к комнатной температуре.

Преимущества горячего прессового спекания

- Инвестиции в оборудование: Метод горячего прессования требует относительно небольших инвестиций по сравнению с другими методами спекания.

- Равномерность температурного поля: Несущий давление материал в горячем прессе может быть сделан тоньше, что повышает равномерность температурного поля заготовки.

- Энергоэффективность: Этот метод значительно снижает потребление энергии, способствуя экономии средств и улучшению экологической обстановки.

- Подготовка материала: Метод позволяет получать материалы большого диаметра, что расширяет сферу его применения.

- Контроль и мониторинг: Интеграция с IT-технологиями позволяет точно измерять и контролировать процесс спекания, обеспечивая качество и производительность конечных керамических изделий.

Тщательно контролируя такие параметры, как температура, давление и атмосфера, вакуумная печь для спекания горячим прессом обеспечивает производство высококачественной керамики с оптимизированными свойствами.

Горячее прессовое спекание целевых материалов

Вакуумная печь горячего прессования играет решающую роль в подготовке тугоплавких металлических и неорганических неметаллических мишеней для напыления. Этот процесс использует порошковую металлургию для достижения однородного состава и тонкой кристаллической структуры, которые необходимы для оптимальной работы в различных приложениях. Используя вакуумное горячее прессование, печь обеспечивает спекание керамических порошков до почти сетчатой формы и высокой плотности, преодолевая ограничения традиционных методов спекания, которые часто приводят к неполному уплотнению.

| Аспект | Описание |

|---|---|

| Техника | Вакуумное горячее прессование |

| Материалы | Тугоплавкие металлы, неорганические неметаллические порошки |

| Цель | Однородный состав, мелкокристаллическая структура |

| Преимущества | Почти сетчатая форма, высокая плотность |

Несмотря на свои преимущества, вакуумное горячее прессование не лишено трудностей. К основным ограничениям относится относительно небольшой размер получаемых мишеней, обычно до 400 × 300 мм, что связано с ограничениями оборудования для горячего прессования и размером пресс-формы. Кроме того, для этого метода требуются высокочистые и высокопрочные графитовые формы, которые могут быть дорогостоящими и требуют специального обращения. Кроме того, само оборудование часто приходится импортировать, что делает его менее пригодным для непрерывного промышленного производства, что может привести к снижению эффективности производства и увеличению затрат.

Еще одной критической проблемой является низкая однородность целевого зерна, что может повлиять на общее качество и характеристики конечного продукта. Решение этих проблем при сохранении преимуществ вакуумного горячего прессования остается ключевой областью исследований и разработок в области материаловедения.

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Связанные статьи

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Как вакуумно-индукционное плавление (VIM) преобразует производство высокопроизводительных сплавов

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы

- Полное руководство по применению печи горячего прессования в вакууме