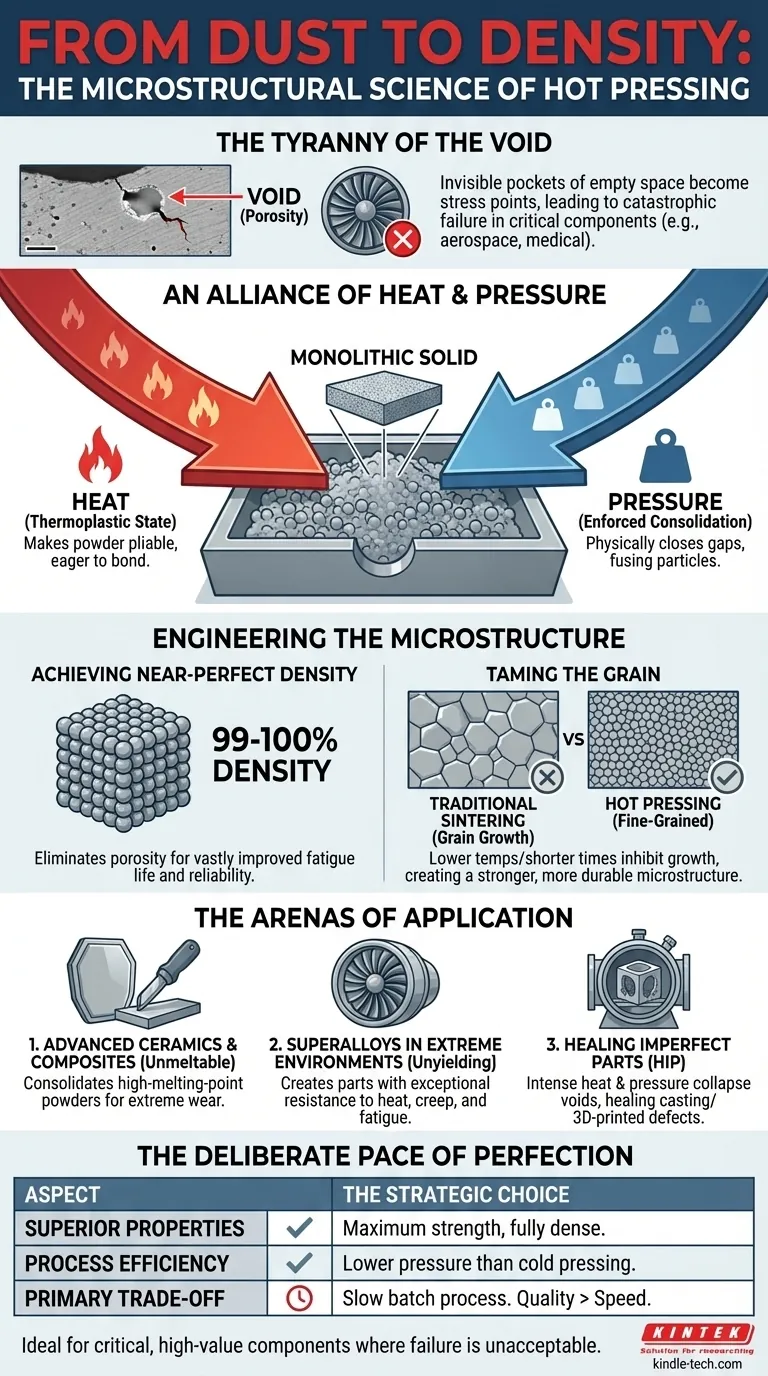

Тирания пустоты

Представьте себе лопатку турбины внутри реактивного двигателя. Она вращается тысячи раз в минуту, выдерживая температуры, которые расплавили бы сталь, и силы, которые могли бы разорвать автомобиль. Ее злейший враг — не видимое напряжение, а невидимое: микроскопический карман пустого пространства, пустота размером не больше зерна соли, запертая внутри металла во время его создания.

Этот крошечный пузырек ничто становится точкой концентрации напряжений. В экстремальных условиях здесь начинается трещина. Трещина растет. Результат — катастрофический отказ.

Это проблема не только для аэрокосмической отрасли. В броне, режущих инструментах и медицинских имплантатах самой серьезной инженерной проблемой часто является борьба с внутренними пустотами. Пористость — враг производительности, непредсказуемый дефект, который подрывает целостность в остальном идеальной конструкции.

Союз тепла и давления

Как устранить то, что по определению является пустым пространством? Его нельзя удалить механической обработкой. Необходимо фундаментально переработать внутреннюю структуру материала. В этом и заключается цель горячего прессования.

В отличие от традиционного производства, где деталь сначала прессуется в холодном состоянии, а затем нагревается (спекается), горячее прессование применяет тепловую и механическую энергию одновременно.

Логика проста, но глубока. Тепло переводит порошки, составляющие материал, в термопластичное состояние, делая их податливыми и готовыми к соединению. Затем давление становится невероятно эффективным, физически закрывая зазоры между частицами и заставляя их сливаться в единый монолитный твердый материал.

Это не просто формирование формы; это процесс принудительной консолидации на гранулярном уровне.

Инженерия микроструктуры

Истинная элегантность горячего прессования заключается в контроле, который оно обеспечивает над конечной внутренней архитектурой материала. Этот контроль проявляется двумя критическими способами.

Достижение почти идеальной плотности

Основным результатом является систематическое устранение пористости. Сжимая материал, пока он горячий и мягкий, процесс может достичь 99-100% теоретической максимальной плотности материала.

Эта разница в "1%" имеет огромное значение. Деталь с плотностью 99,9% не просто на 10% прочнее детали с плотностью 90%; ее усталостная долговечность и сопротивление разрушению могут быть на порядки выше. Это превращает материал из надежного компонента в почти идеальный.

Укрощение зерна

Прочность материала также определяется его зернистой структурой. Как правило, более мелкие, более однородные зерна приводят к более высокой прочности и твердости.

Традиционное высокотемпературное спекание может вызвать рост зерен, ослабляя конечную деталь. Поскольку горячее прессование очень эффективно, его можно проводить при более низких температурах и в течение более коротких периодов времени. Это препятствует нежелательному росту зерен, в результате чего получается мелкозернистая микроструктура, которая по своей сути прочнее и долговечнее.

Области применения

Это стремление к микроструктурному совершенству означает, что горячее прессование является предпочтительным методом, когда производительность не подлежит обсуждению.

1. Неплавкие материалы: передовая керамика и композиты

Материалы, такие как нитрид кремния или карбид бора, имеют чрезвычайно высокие температуры плавления и не могут быть отлиты, как металлы. Горячее прессование является основным методом консолидации их порошков в полностью плотные формы для экстремальных применений, таких как керамическая броня, высокоскоростные режущие инструменты и промышленные износостойкие компоненты.

2. Несгибаемые материалы: суперсплавы в экстремальных условиях

Аэрокосмическая и энергетическая отрасли зависят от суперсплавов для деталей, которые должны выдерживать адские условия. Горячее прессование и его вариант, горячее изостатическое прессование (HIP), консолидируют порошки суперсплавов в лопатки турбин и компоненты двигателей с исключительной устойчивостью к нагреву, ползучести и усталости.

3. Второй шанс: исправление несовершенных деталей

Пожалуй, одно из самых мощных применений этой технологии — исправление компонентов, изготовленных другими методами. Металлическая отливка или деталь, напечатанная на 3D-принтере, может быть подвергнута циклу HIP. Интенсивное тепло и давление схлопывают любые внутренние пустоты, исцеляя деталь изнутри и значительно повышая ее надежность и срок службы.

Размеренный темп совершенства

Выбор производственного процесса — это в равной степени психологическое и инженерное решение. Это выбор того, что вы цените больше всего. Горячее прессование представляет собой приверженность надежности, а не скорости.

| Аспект | Стратегический выбор |

|---|---|

| Превосходные свойства | Основная цель. Создает полностью плотные, мелкозернистые детали для максимальной прочности. |

| Эффективность процесса | Более низкие требования к давлению по сравнению с холодным прессованием могут означать меньшее оборудование. |

| Основной компромисс | Медленный пакетный процесс. Вы обмениваете большой объем производства на максимальное качество. |

Это не подходящий инструмент для производства миллионов простых деталей. Это подходящий инструмент для идеального производства нескольких критически важных деталей. Это делает его идеальным для лабораторных разработок и производства высокоценных, высокопроизводительных компонентов, где отказ был бы неприемлемо дорогостоящим.

Выбор в пользу надежности

В конечном счете, решение использовать горячее прессование — это решение устранить скрытую переменную. Это признание того, что наибольшие риски часто кроются в микроскопических несовершенствах, которые мы не можем видеть. Применяя тепло и давление в сочетании, мы можем превратить рыхлую массу порошка в твердый, без пустот компонент, спроектированный для абсолютной надежности.

В KINTEK мы предоставляем специализированное лабораторное оборудование и системы горячего прессования, которые позволяют исследователям и инженерам достигать этого уровня совершенства материалов. Если ваша цель — разработка материалов, которые расширяют границы производительности и надежности, вам нужны инструменты, разработанные для этой конкретной цели.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная печь горячего прессования для ламинирования и нагрева

Связанные статьи

- Физика совершенства: почему вакуум — самый мощный инструмент материаловеда

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Вакуумная печь для молибдена: высокотемпературное спекание и расширенные возможности применения

- Вакуумная печь для горячего прессования: исчерпывающее руководство

- Вакуумная печь для молибдена: высокотемпературное спекание и термообработка