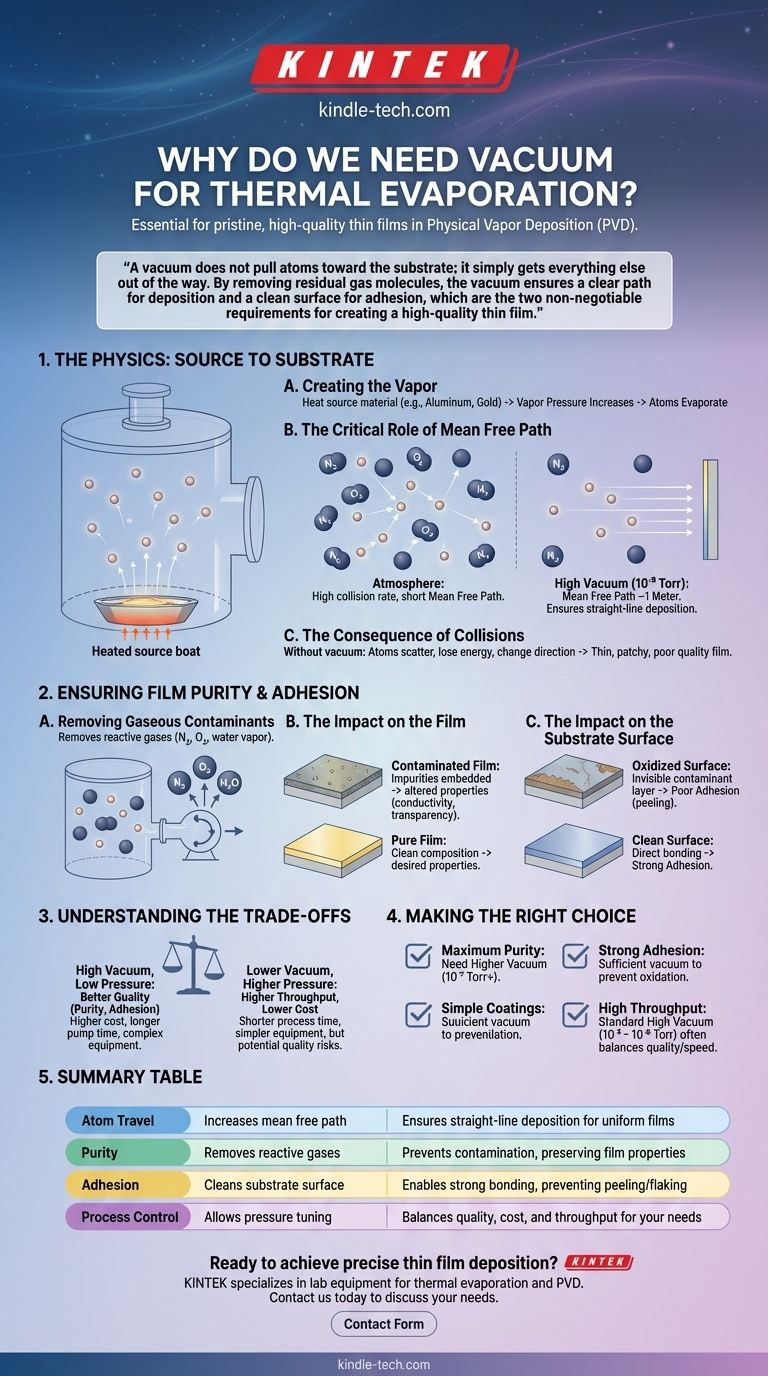

Короче говоря, вакуум необходим для термического напыления, чтобы испаренный материал мог двигаться прямо к подложке без помех и чтобы загрязнители не испортили конечную пленку. Этот процесс, являющийся типом физического осаждения из паровой фазы (PVD), зависит от создания чистейшей среды, в которой атомы могут двигаться по прямой линии от нагретого источника к подложке, которую вы хотите покрыть.

Вакуум не притягивает атомы к подложке; он просто убирает все остальное с пути. Удаляя остаточные молекулы газа, вакуум обеспечивает чистый путь для осаждения и чистую поверхность для адгезии, что является двумя не подлежащими обсуждению требованиями для создания высококачественной тонкой пленки.

Физика осаждения: от источника к подложке

Чтобы понять необходимость вакуума, мы должны сначала представить себе путь отдельного атома от исходного материала до его конечного пункта назначения на подложке. Вакуум делает это путешествие возможным.

Создание пара

Процесс начинается с нагрева исходного материала (например, алюминия, золота или хрома) внутри вакуумной камеры. По мере нагрева материала его давление пара увеличивается до тех пор, пока он не начнет испаряться, высвобождая поток отдельных атомов или молекул.

Критическая роль средней длины свободного пробега

В обычной атмосфере эти новоосвобожденные атомы немедленно столкнулись бы с миллиардами молекул воздуха. Вакуум резко уменьшает количество этих молекул. Это увеличивает среднюю длину свободного пробега (MFP), которая представляет собой среднее расстояние, которое атом может пройти до столкновения с другой частицей.

При типичном высоком вакууме 10⁻⁵ Торр средняя длина свободного пробега составляет примерно один метр. Поскольку большинство камер для напыления меньше этого размера, это фактически гарантирует, что испаренные атомы движутся по прямой, беспрепятственной линии от источника к подложке.

Последствия столкновений

Без достаточного вакуума испаренные атомы будут рассеиваться остаточными молекулами газа. Эти столкновения заставляют атомы терять энергию, менять направление и не осаждаться равномерно на цели. Результатом является тонкая, пятнистая или несуществующая пленка низкого качества.

Обеспечение чистоты и адгезии пленки

Помимо обеспечения чистого пути, вакуум выполняет вторую, не менее важную функцию: обеспечение чистоты нанесенной пленки и ее способности прилипать к подложке.

Удаление газообразных загрязнителей

Воздух вокруг нас состоит в основном из азота и кислорода, со значительным количеством водяного пара и других газов. Это активные загрязнители в процессе нанесения покрытия. Необходим высокий вакуум для откачки этих реактивных молекул из камеры.

Влияние загрязнения на пленку

Если во время нанесения покрытия присутствуют остаточные газы, такие как кислород, они могут внедриться в растущую пленку. Это может резко изменить желаемые свойства пленки, такие как ее электропроводность, оптическая прозрачность или химическая стойкость.

Влияние на поверхность подложки

Чтобы пленка правильно прилипла, она должна непосредственно связываться с чистой поверхностью подложки. Вакуум удаляет реактивные газы, которые в противном случае образовали бы невидимый, ультратонкий слой (например, оксидный слой) на подложке. Осаждение на такой загрязненной поверхности приводит к плохой адгезии, из-за чего пленка легко отслаивается или шелушится.

Понимание компромиссов

Хотя вакуум необходим, уровень требуемого вакуума предполагает баланс между качеством и практическими ограничениями. Давление внутри камеры является ключевым параметром процесса.

Стоимость и сложность

Достижение «высокого вакуума» (около 10⁻⁵ до 10⁻⁷ Торр) требует сложного и дорогостоящего насосного оборудования. Достижение «сверхвысокого вакуума» (ниже 10⁻⁹ Торр) требует еще более сложного оборудования, более длительного времени обработки и более высоких затрат.

Время процесса против качества

Чем ниже целевое давление, тем дольше откачивается камера. Это напрямую влияет на производительность. Ключевое инженерное решение состоит в определении «достаточно хорошего» уровня вакуума, который соответствует требованиям к качеству, не делая процесс практически невыполнимым.

Чувствительность материала

Требуемый уровень вакуума сильно зависит от задействованных материалов. Высокореактивные исходные материалы или легко окисляющиеся подложки требуют лучшего вакуума для обеспечения чистой и хорошо сцепленной пленки.

Выбор правильного варианта для вашей цели

Оптимальный уровень вакуума — это не одно число, а диктуется вашей конечной целью.

- Если ваш основной фокус — максимальная чистота пленки для оптики или электроники: Вам нужен более высокий вакуум (10⁻⁷ Торр или лучше), чтобы свести к минимуму включение газообразных примесей в пленку.

- Если ваш основной фокус — прочная адгезия пленки: Ваш процесс должен достигать вакуума, достаточного для предотвращения реакции поверхности подложки с остаточными газами, такими как кислород или вода, до начала осаждения.

- Если ваш основной фокус — высокая пропускная способность для более простых покрытий: Стандартный высокий вакуум (10⁻⁵ до 10⁻⁶ Торр) часто обеспечивает лучший баланс между качеством пленки и временем цикла процесса.

В конечном счете, овладение вакуумной средой является ключом к контролю качества и характеристик вашей конечной нанесенной пленки.

Сводная таблица:

| Аспект | Роль вакуума | Преимущество |

|---|---|---|

| Перемещение атомов | Увеличивает среднюю длину свободного пробега | Обеспечивает прямолинейное осаждение для однородных пленок |

| Чистота | Удаляет реактивные газы | Предотвращает загрязнение, сохраняя свойства пленки |

| Адгезия | Очищает поверхность подложки | Обеспечивает прочное сцепление, предотвращая отслаивание/шелушение |

| Управление процессом | Позволяет настраивать давление | Балансирует качество, стоимость и пропускную способность в соответствии с вашими потребностями |

Готовы достичь точного нанесения тонких пленок?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для термического напыления и других процессов PVD. Наш опыт гарантирует, что вы получите правильную вакуумную среду для вашего конкретного применения — независимо от того, отдаете ли вы приоритет чистоте пленки, адгезии или высокой пропускной способности.

Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности и узнать, как наши решения могут повысить качество и эффективность вашего покрытия!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок