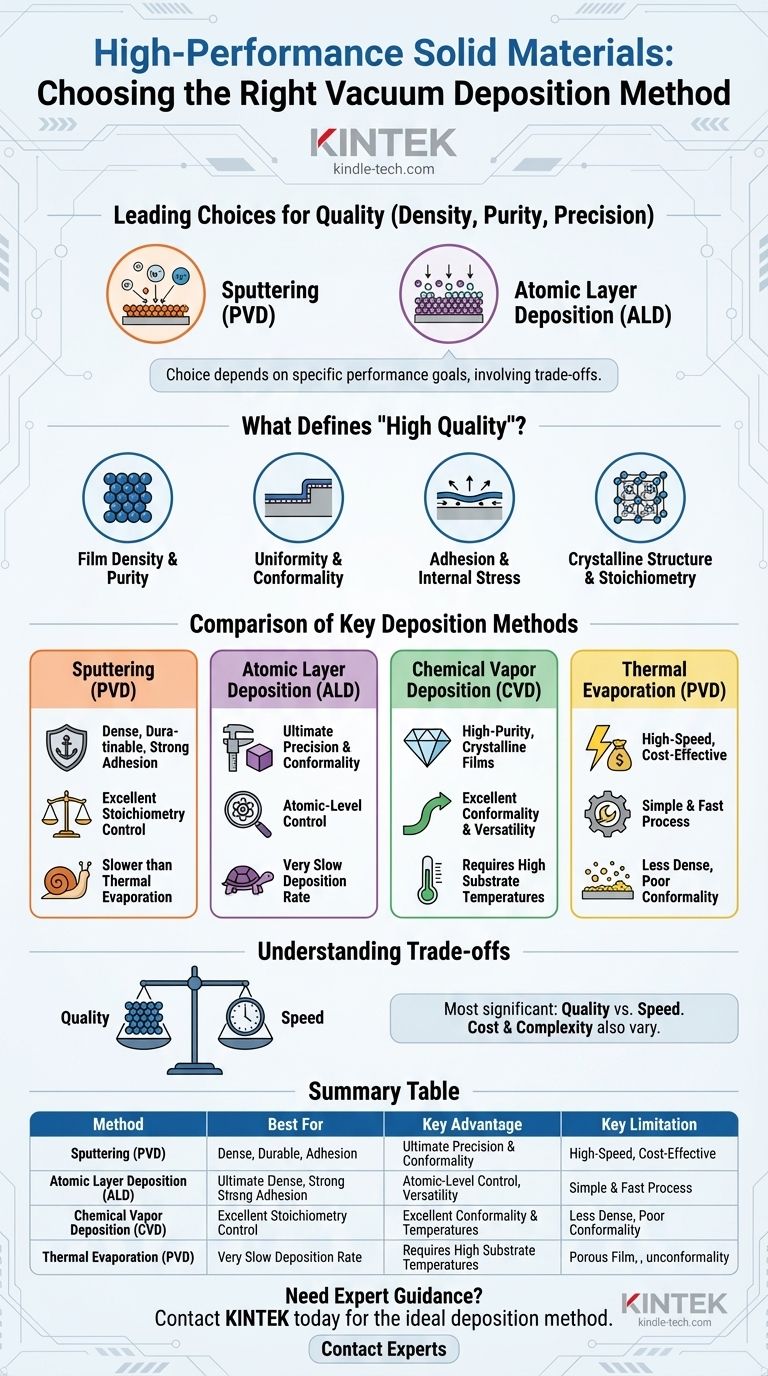

При производстве высокопроизводительных твердых материалов выбор метода вакуумного напыления имеет решающее значение, поскольку ни одна техника не является лучшей во всех областях. Для обеспечения наивысшего качества с точки зрения плотности, чистоты и точности ведущими отраслевыми выборами являются распыление (Sputtering) (форма физического осаждения из паровой фазы) и атомно-слоевое осаждение (ALD). Распыление предпочтительно из-за его способности создавать плотные, прочные пленки с отличной адгезией, в то время как АЛД обеспечивает непревзойденный контроль для идеально однородных и конформных покрытий на атомном уровне.

«Лучший» метод вакуумного напыления — это не одна техника, а выбор, продиктованный вашими конкретными целями производительности. В то время как такие методы, как распыление и АЛД, предлагают превосходный контроль над свойствами пленки, идеальный выбор всегда включает компромисс между качеством пленки, скоростью осаждения и стоимостью.

Что определяет «высокое качество» тонкой пленки?

Прежде чем сравнивать методы, мы должны определить ключевые показатели «высокопроизводительной» или «высококачественной» тонкой пленки. Важность каждого показателя полностью зависит от конечного применения, будь то оптическое покрытие, полупроводниковое устройство или износостойкая поверхность.

Плотность и чистота пленки

Высококачественные пленки плотные, с минимальным количеством пустот или зазоров. Пустоты могут изменять оптические свойства, снижать долговечность и позволять загрязняющим веществам проникать в пленку. Чистота одинаково важна, поскольку даже следовые количества нежелательных элементов могут ухудшить электрические, оптические или механические характеристики.

Однородность и конформность пленки

Однородность относится к поддержанию постоянной толщины пленки по всей поверхности плоской подложки. Конформность (или покрытие уступов) — это способность равномерно покрывать сложные трехмерные поверхности без истончения или разрывов на острых краях или в глубоких канавках.

Адгезия и внутренние напряжения

Пленка бесполезна, если она не прилипает к подложке. Сильная адгезия является отличительной чертой качественного процесса нанесения покрытия. Кроме того, пленки могут иметь внутреннее напряжение (сжимающее или растягивающее), которое может привести к их растрескиванию, отслаиванию или даже изгибу подложки, что делает управление напряжением критически важным.

Кристаллическая структура и стехиометрия

Для многих передовых материалов достижение правильной кристаллической структуры (например, аморфной против поликристаллической) и стехиометрии (точного соотношения элементов в соединении) имеет решающее значение для функционирования.

Сравнение ключевых методов нанесения покрытий

Каждая техника вакуумного напыления работает на разных принципах, что придает ей уникальный набор сильных и слабых сторон при измерении по нашим показателям качества.

Распыление (Sputtering, PVD): Рабочая лошадка для плотных пленок

При распылении ионы высокой энергии бомбардируют мишень-материал, выбивая атомы, которые затем проходят и осаждаются на подложке.

Высокая кинетическая энергия распыленных атомов приводит к получению очень плотных пленок с сильной адгезией. Этот процесс обеспечивает превосходный контроль над стехиометрией сложных материалов, что делает его предпочтительным выбором для высокопроизводительных оптических покрытий, износостойких слоев и металлизации в электронике.

Атомно-слоевое осаждение (ALD): Максимальная точность

АЛД — это уникальный процесс, при котором пленка наращивается по одному атомному слою за раз посредством серии самоограничивающихся химических реакций.

Этот метод обеспечивает наилучшую возможную конформность и однородность, идеально покрывая даже самые сложные 3D-наноструктуры. Он также обеспечивает точный контроль толщины. Однако эта точность достигается за счет чрезвычайно медленного процесса осаждения.

Химическое осаждение из паровой фазы (CVD): Универсальность для сложных материалов

ХОН включает введение газов-прекурсоров в камеру, где они вступают в реакцию и разлагаются на нагретой подложке с образованием желаемой пленки.

ХОН известен тем, что позволяет получать высокочистые кристаллические пленки с отличной конформностью. Это мощная и универсальная техника, но она часто требует очень высоких температур подложки, что может повредить чувствительные компоненты.

Термическое испарение (PVD): Выбор для скорости и простоты

Это один из самых простых методов, при котором исходный материал нагревается в вакууме до испарения, а затем пар конденсируется на более холодной подложке.

Хотя термическое испарение очень быстрое и экономичное, оно, как правило, дает пленки, которые менее плотные и имеют более слабую адгезию, чем пленки, полученные распылением. Поскольку это метод «прямой видимости», его способность конформно покрывать сложные формы низка.

Понимание компромиссов

Выбор метода нанесения покрытия — это инженерное решение, требующее баланса конкурирующих приоритетов. Универсально превосходящего выбора не существует.

Качество против скорости

Самый значительный компромисс часто заключается в балансе между качеством пленки и скоростью нанесения. АЛД создает почти идеальные пленки, но работает исключительно медленно. С другой стороны, термическое испарение очень быстрое, но обычно дает пленки более низкого качества. Распыление и ХОН предлагают баланс между ними.

Стоимость и сложность

Оборудование и прекурсоры, необходимые для различных методов, сильно различаются по стоимости. Системы термического испарения относительно просты и недороги. Системы распыления более сложны, в то время как системы АЛД и ХОН могут быть очень сложными и дорогими в приобретении и эксплуатации.

Совместимость материалов и подложек

Выбор часто ограничивается самими материалами. Некоторые сплавы или соединения могут быть эффективно нанесены только методом распыления. Определенные кристаллические структуры могут быть достигнуты только с помощью высокотемпературного ХОН. Аналогичным образом, чувствительность вашей подложки к теплу может сразу исключить такие методы, как традиционный ХОН.

Принятие правильного решения для вашей цели

Ваш выбор должен основываться на наиболее критичном показателе производительности вашего приложения.

- Если ваш основной фокус — максимальная точность и идеальная однородность на сложных 3D-структурах: Атомно-слоевое осаждение (ALD) — непревзойденный выбор, несмотря на его низкую скорость.

- Если ваш основной фокус — получение плотных, прочных и чистых пленок с сильной адгезией: Распыление (Sputtering) является наиболее надежным и универсальным методом PVD для широкого спектра высокопроизводительных применений.

- Если ваш основной фокус — создание высококонформных, чистых кристаллических пленок, которые трудно получить иным способом: Химическое осаждение из паровой фазы (CVD) — мощный вариант, при условии, что ваша подложка выдерживает высокие температуры.

- Если ваш основной фокус — высокоскоростное нанесение покрытий для менее требовательных применений: Термическое испарение предлагает экономичное и быстрое решение, но с компромиссами в плотности пленки и покрытии.

Согласовав уникальные преимущества каждого метода нанесения покрытия с вашим конкретным определением «производительности», вы сможете выбрать оптимальный процесс для создания превосходных твердых материалов.

Сводная таблица:

| Метод | Лучше всего подходит для | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| Распыление (Sputtering, PVD) | Плотные, прочные пленки; Сильная адгезия | Отличный контроль над стехиометрией | Медленнее, чем термическое испарение |

| Атомно-слоевое осаждение (ALD) | Максимальная точность и конформность | Контроль на атомном уровне и однородность | Очень медленная скорость осаждения |

| Химическое осаждение из паровой фазы (CVD) | Высокочистые кристаллические пленки | Отличная конформность и универсальность | Требует высоких температур подложки |

| Термическое испарение (PVD) | Высокоскоростное, экономичное нанесение покрытий | Простой и быстрый процесс | Менее плотные пленки; Плохая конформность |

Нужна экспертная помощь в выборе идеального метода нанесения покрытия для ваших высокопроизводительных материалов? Выбор между распылением, АЛД и ХОН имеет решающее значение для достижения желаемой плотности, чистоты и точности пленки. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным исследовательским и производственным целям. Наша команда может помочь вам разобраться в компромиссах для оптимизации эффективности вашего процесса и производительности материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти правильное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Что такое процесс осаждения с паровым переносом? Сравнение PVD и CVD

- Что такое CVD для производства графена? Руководство по масштабируемому синтезу высококачественного графена

- Какова важность химического осаждения из паровой фазы? Откройте для себя высокочистые, высокопроизводительные материалы

- Что такое плазма в ВЧ-распылении? Двигатель осаждения тонких пленок

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Какие газы используются в процессе CVD? Руководство по прекурсорам и газам-носителям

- Что такое метод химического осаждения для приготовления катализаторов? Достижение атомно-уровневого контроля для превосходной производительности

- В чем разница между тонкопленочным и толстопленочным покрытием? Руководство по процессам осаждения