Короче говоря, термообработка — это процесс, используемый для целенаправленного изменения основных механических и физических свойств материала. Наиболее распространенные изменения касаются твердости, прочности, вязкости, пластичности и износостойкости металла. Точно контролируя температуру и скорости охлаждения, вы фундаментально изменяете внутреннюю кристаллическую структуру материала для достижения желаемой эксплуатационной характеристики.

Основной принцип термообработки заключается не просто в изменении свойств, а в контроле внутренней микроструктуры материала. То, как расположены атомы, определяет конечные характеристики, а термообработка является основным инструментом для манипулирования этим расположением.

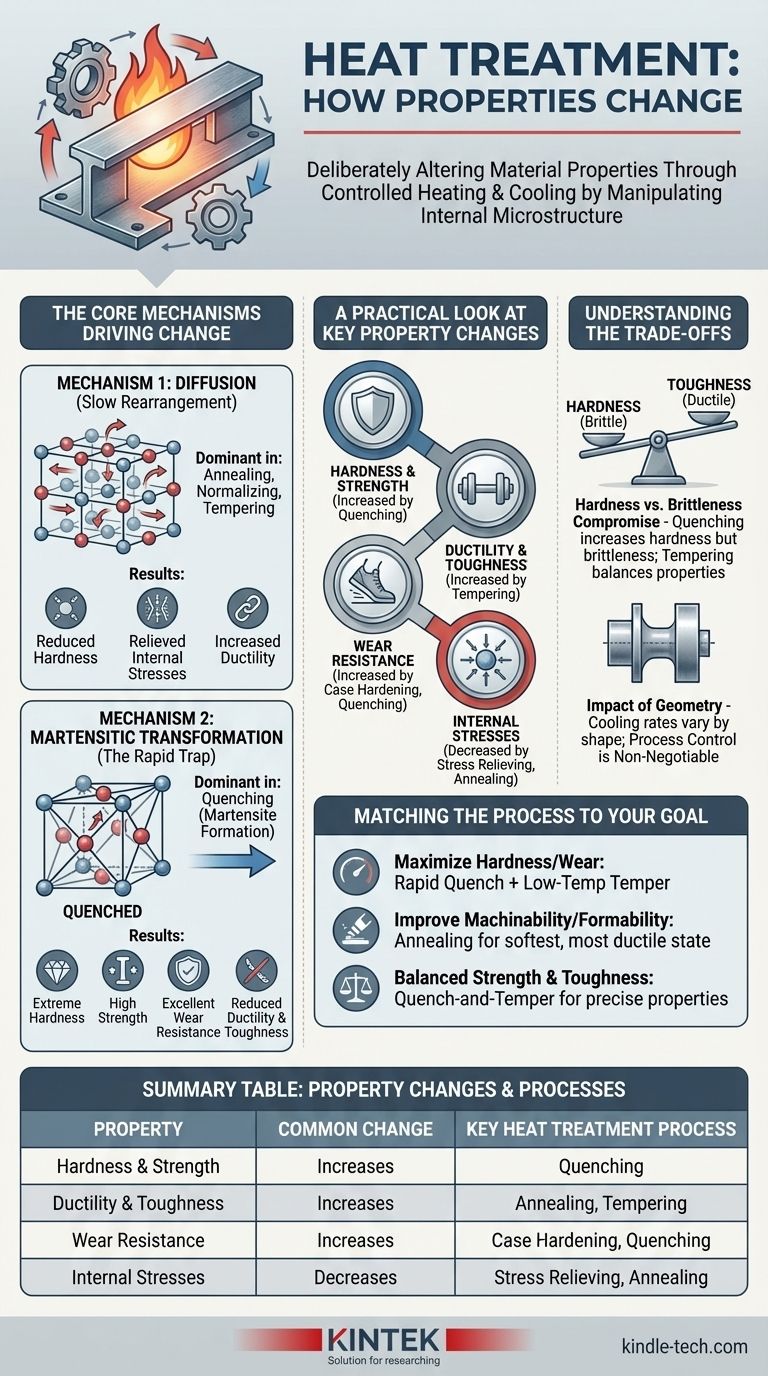

Основные механизмы, вызывающие изменения

Все изменения свойств при термообработке металлических сплавов обусловлены двумя основными металлургическими механизмами. Понимание этих двух процессов является ключом к пониманию того, почему изменяются свойства.

Механизм 1: Диффузия (Медленная перестройка)

Диффузия — это процесс перемещения атомов внутри твердой кристаллической решетки материала. Это движение сильно зависит как от температуры, так и от времени.

Более высокие температуры придают атомам больше энергии, позволяя им перемещаться со своих фиксированных положений и перестраиваться в более стабильные состояния с более низкой энергией. Это доминирующий механизм в таких процессах, как отжиг, нормализация и отпуск.

Позволяя атомам диффундировать и перестраиваться, можно добиться более однородной и стабильной микроструктуры. Это, как правило, приводит к снижению твердости, снятию внутренних напряжений и увеличению пластичности (способности деформироваться без разрушения).

Механизм 2: Мартенситное превращение (Быстрая ловушка)

В отличие от диффузии, некоторые превращения происходят почти мгновенно и без дальнего перемещения атомов. Наиболее важным из них является образование мартенсита.

Это происходит, когда определенные сплавы (например, сталь) нагревают, а затем очень быстро охлаждают (закалка) так, что у атомов нет времени перестроиться в свою нормальную низкотемпературную структуру.

Вместо этого они оказываются запертыми в сильно напряженной, искаженной кристаллической структуре, называемой мартенситом. Это внутреннее напряжение придает материалу его свойства: экстремальную твердость, высокую прочность и отличную износостойкость, но за счет значительно сниженной пластичности и вязкости, что делает его хрупким.

Практический взгляд на ключевые изменения свойств

Хотя основные механизмы являются атомными, результаты — это ощутимые изменения свойств, которые напрямую влияют на эксплуатационные характеристики.

Твердость и прочность

Эти два свойства тесно связаны и часто являются основными целями термообработки. Такие процессы, как закалка, резко повышают твердость и предел прочности на растяжение за счет образования мартенситной структуры.

Пластичность и вязкость

Пластичность (способность к деформации) и вязкость (способность поглощать энергию) часто обратно пропорциональны твердости. Очень твердый материал часто бывает хрупким. Такие процессы, как отжиг, увеличивают пластичность и вязкость за счет создания более мягкой, более однородной микроструктуры.

Износостойкость

Сопротивление истиранию и износу напрямую связано с поверхностной твердостью. Такие виды обработки, как цементация или закалка, используются специально для создания твердой, износостойкой поверхности на компоненте.

Внутренние напряжения

Производственные процессы, такие как сварка, формовка и механическая обработка, могут создавать значительные внутренние напряжения. Медленный цикл нагрева и охлаждения, такой как отжиг или снятие напряжений, позволяет микроструктуре расслабиться, значительно снижая эти внутренние напряжения и улучшая размерную стабильность.

Понимание компромиссов

Выбор процесса термообработки никогда не заключается в максимизации одного свойства в изоляции. Это всегда стратегический компромисс, основанный на потребностях применения.

Компромисс между твердостью и хрупкостью

Это самый фундаментальный компромисс. Полностью закаленная мартенситная стальная деталь исключительно твердая, но может быть слишком хрупкой для практического использования, так как она может разрушиться при ударе. Именно поэтому после закалки проводится отпуск — он немного снижает твердость, чтобы значительно повысить вязкость.

Влияние геометрии

Размер и форма компонента критически влияют на результат. Толстое сечение будет охлаждаться намного медленнее, чем тонкое, во время закалки, что может привести к твердой внешней части, но более мягкой и слабой сердцевине. Это может привести к неоднородным свойствам по всему изделию.

Контроль процесса не подлежит обсуждению

Термообработка — это не тупой инструмент. Небольшие изменения температуры, времени выдержки или скорости охлаждения могут привести к драматически разным микроструктурам и, следовательно, к разным свойствам. Достижение стабильных, надежных результатов требует точного контроля процесса.

Сопоставление процесса с вашей целью

Ваш выбор термообработки должен определяться исключительно конечными характеристиками, которые требуются от компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость: Целью является быстрая закалка для образования мартенсита, часто с последующим низкотемпературным отпуском для снятия некоторой хрупкости.

- Если ваш основной фокус — улучшение обрабатываемости или формуемости: Отжиг является правильным выбором для создания максимально мягкого, наиболее пластичного состояния и устранения внутренних напряжений.

- Если ваш основной фокус — сбалансированное сочетание прочности и вязкости: Идеален процесс закалки с последующим отпуском, поскольку он позволяет точно настроить конечные свойства путем регулирования температуры отпуска.

В конечном счете, термообработка дает вам прямой контроль над внутренней структурой материала, позволяя настраивать его свойства в соответствии с точными требованиями вашего применения.

Сводная таблица:

| Свойство | Общее изменение | Ключевой процесс термообработки |

|---|---|---|

| Твердость и прочность | Увеличивается | Закалка, Мартенситное превращение |

| Пластичность и вязкость | Увеличивается | Отжиг, Отпуск |

| Износостойкость | Увеличивается | Цементация, Закалка |

| Внутренние напряжения | Уменьшается | Снятие напряжений, Отжиг |

Готовы достичь точных свойств материала для ваших лабораторных применений? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая передовые решения для термообработки. Независимо от того, нужно ли вам повысить твердость, улучшить вязкость или обеспечить однородные характеристики материала, наш опыт поможет вам оптимизировать ваши процессы. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать специфические потребности вашей лаборатории с помощью надежного, прецизионно спроектированного оборудования.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Из чего состоят вакуумные печи? Руководство по 5 основным системам