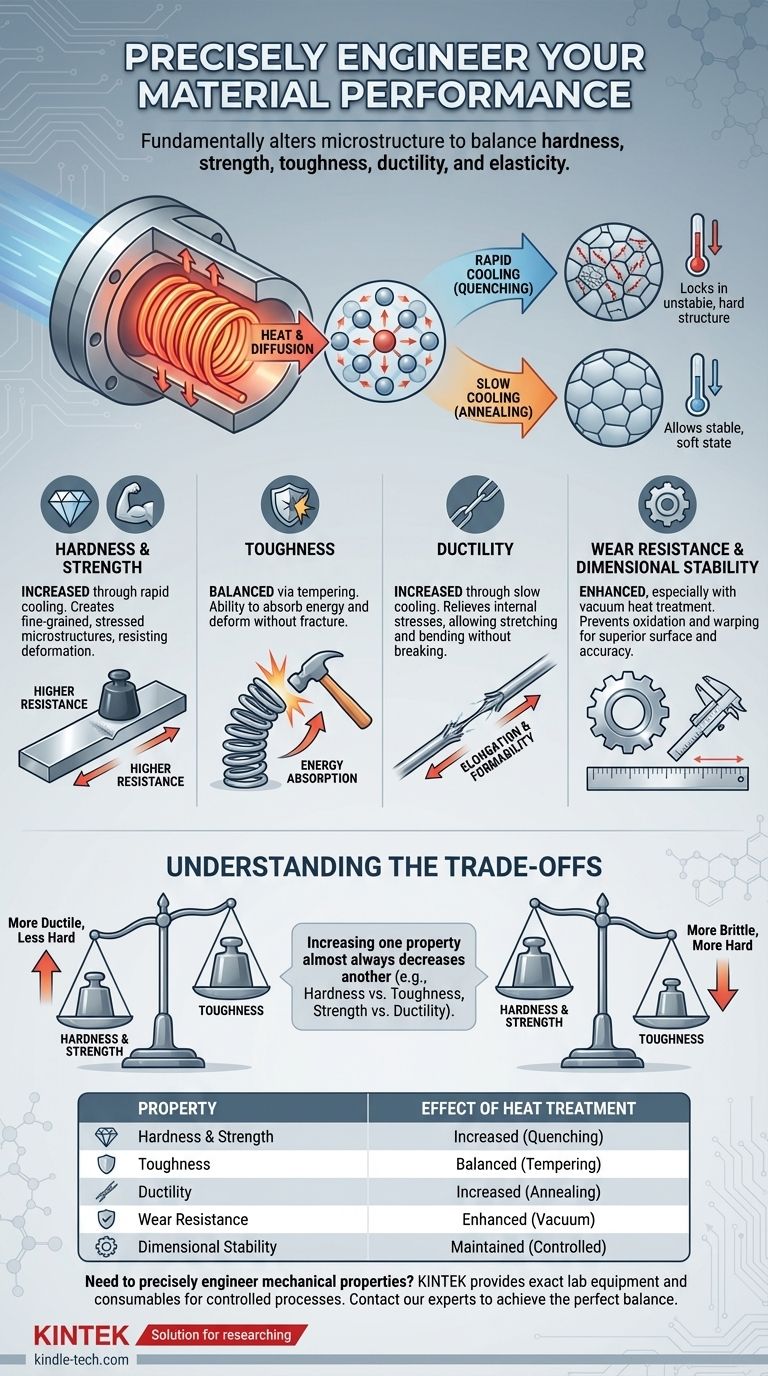

Короче говоря, термообработка фундаментально изменяет почти все критические механические свойства металла. Точно контролируя циклы нагрева и охлаждения, мы можем манипулировать внутренней микроструктурой материала, изменяя его твердость, прочность, ударную вязкость, пластичность и упругость для соответствия конкретным эксплуатационным требованиям. Этот процесс работает за счет управления атомной диффузией и фиксации желаемых кристаллических структур.

Основная цель термообработки — не просто сделать металл тверже или мягче. Это высококонтролируемый инженерный процесс, используемый для достижения преднамеренного баланса механических свойств, часто обменивая увеличение одного атрибута на уменьшение другого.

Основа: Как работает термообработка

Термообработка — это процесс манипулирования свойствами металла путем изменения его внутреннего атомного расположения, известного как микроструктура. Это не химическое изменение, а физическая реструктуризация.

Манипулирование микроструктурой

Металлы состоят из кристаллических структур, называемых зернами. Размер, форма и расположение этих зерен определяют механическое поведение материала. Термообработка обеспечивает механизм для изменения этого расположения.

Роль нагрева и диффузии

Применение тепла дает атомам металла энергию, необходимую для перемещения, или диффузии, из их фиксированных положений в кристаллической решетке. По мере повышения температуры атомы могут перестраиваться в различные структурные фазы, некоторые из которых существуют только при высоких температурах.

Критическое влияние охлаждения

Скорость охлаждения — это то, что «фиксирует» определенную микроструктуру при комнатной температуре. Быстрая скорость охлаждения, известная как закалка, фиксирует нестабильные структуры, которые обычно очень тверды и прочны. Медленная скорость охлаждения, такая как отжиг, позволяет атомам вернуться в более стабильное, свободное от напряжений состояние, которое является более мягким и пластичным.

Ключевые механические свойства и их преобразования

Различные процессы термообработки предназначены для воздействия на конкретные свойства. Наиболее распространенные изменения включают прямую зависимость или компромисс между следующими атрибутами.

Твердость и прочность

Твердость (сопротивление поверхностному вдавливанию) и прочность (сопротивление деформации) часто увеличиваются вместе. Обработки, которые создают мелкозернистые или сильно напряженные микроструктуры, затрудняют скольжение атомных плоскостей друг относительно друга, что приводит к получению более твердого и прочного материала.

Ударная вязкость

Ударная вязкость — это способность материала поглощать энергию и деформироваться без разрушения. Это комбинация прочности и пластичности. Материал может быть прочным, но не вязким, если он хрупкий.

Пластичность

Пластичность — это мера способности металла растягиваться, изгибаться или вытягиваться в проволоку без разрушения. Процессы, которые снимают внутренние напряжения и создают однородные зернистые структуры, значительно увеличивают пластичность.

Износостойкость и стабильность размеров

Специализированные методы, такие как вакуумная термообработка, улучшают поверхностные свойства, такие как износостойкость, предотвращая окисление. Эти контролируемые среды также минимизируют риск деформации, сохраняя стабильность размеров детали и обеспечивая превосходную производительность.

Понимание компромиссов

Улучшение одного механического свойства почти всегда происходит за счет другого. Понимание этих компромиссов имеет решающее значение для эффективного выбора материалов и проектирования.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс. По мере увеличения твердости и прочности металла вы почти неизменно уменьшаете его ударную вязкость. Чрезвычайно твердый стальной напильник, например, очень хрупок и разобьется, если его уронить, тогда как более мягкая стальная балка согнется.

Конфликт прочности против пластичности

Аналогично, увеличение предельной прочности материала на растяжение часто снижает его пластичность. Самые прочные материалы часто менее способны к пластической деформации и разрушаются с небольшим предупреждением.

Риск деформации

Сам акт нагрева и быстрого охлаждения вызывает термическое напряжение. Без точного контроля это может привести к деформации, скручиванию или растрескиванию компонента, что нарушит его точность размеров и структурную целостность.

Правильный выбор для вашего применения

Идеальный процесс термообработки полностью определяется конечной целью для компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Наиболее эффективным подходом является быстрая закалка с последующим низкотемпературным отпуском.

- Если ваша основная цель — максимальная пластичность и обрабатываемость: Полный цикл отжига смягчит материал, снимет внутренние напряжения и облегчит формование или обработку.

- Если ваша основная цель — сбалансированный профиль прочности и ударной вязкости: Нормализация или процесс закалки и отпуска с более высокой температурой отпуска обеспечат хороший компромисс для конструкционных применений.

В конечном итоге, термообработка — это инструмент, который превращает обычный сплав в высокопроизводительный материал, точно спроектированный для выполнения своей задачи.

Сводная таблица:

| Свойство | Влияние термообработки |

|---|---|

| Твердость и прочность | Увеличиваются за счет быстрого охлаждения (закалки) |

| Ударная вязкость | Балансируется путем отпуска; часто является компромиссом с твердостью |

| Пластичность | Увеличивается за счет медленного охлаждения (отжига) |

| Износостойкость | Улучшается, особенно при вакуумной термообработке |

| Стабильность размеров | Поддерживается за счет контролируемых циклов нагрева/охлаждения |

Нужно точно спроектировать механические свойства ваших материалов? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термообработки. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете существующие компоненты, наши решения помогут вам достичь идеального баланса твердости, прочности и ударной вязкости. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории