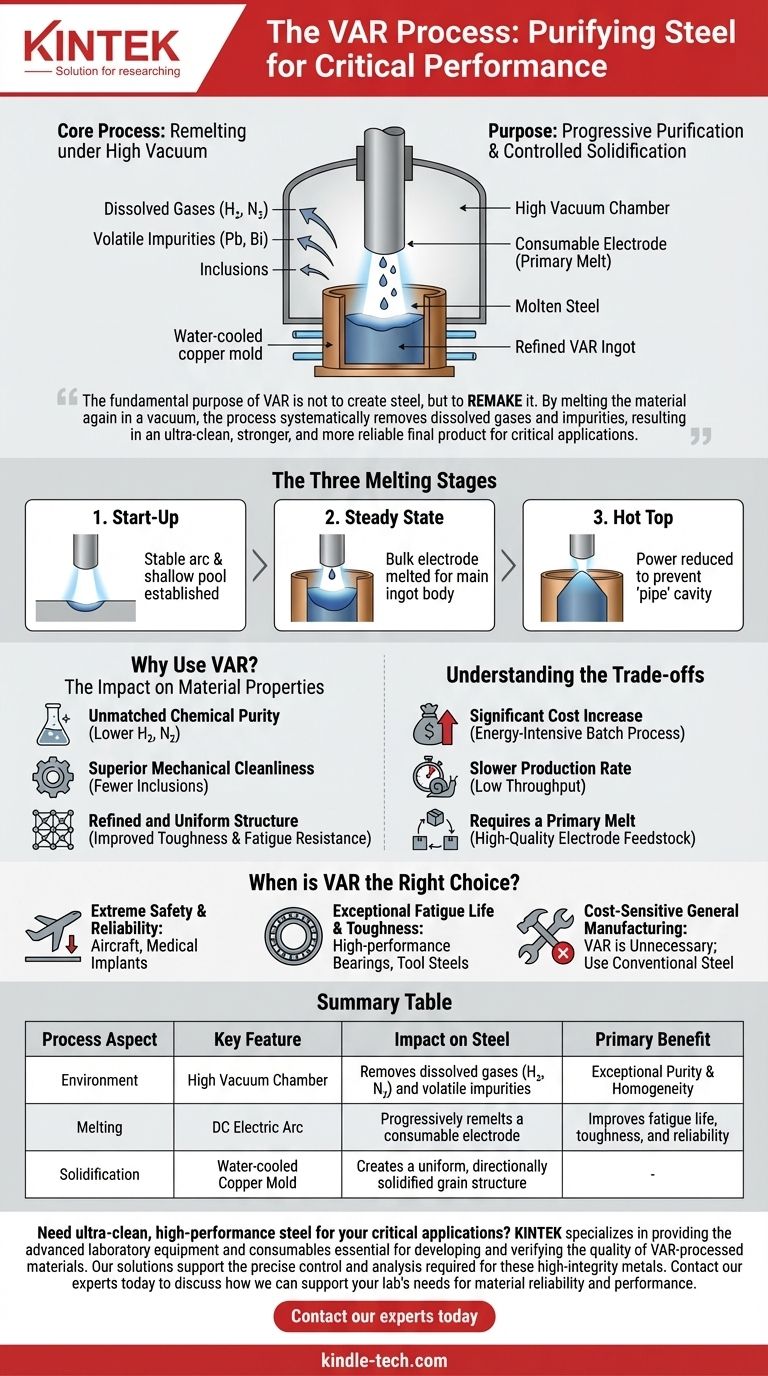

По своей сути, вакуумно-дуговой переплав (ВДП) — это вторичный металлургический процесс, используемый для производства стали исключительной чистоты с высокорафинированной внутренней структурой. Это не метод получения стали из сырья, а скорее этап очистки. Процесс включает в себя последовательный переплав твердого стального цилиндра, известного как расходуемый электрод, под высоким вакуумом с использованием электрической дуги в водоохлаждаемую медную форму.

Основная цель ВДП — не создать сталь, а переделать ее. Повторно расплавляя материал в вакууме, процесс систематически удаляет растворенные газы и примеси, что приводит к получению сверхчистого, более прочного и надежного конечного продукта для критически важных применений.

Механика более чистой плавки

Чтобы понять ценность ВДП, вы должны сначала понять его уникальную рабочую среду. Каждый шаг целенаправленно разработан для повышения чистоты материала и структурной целостности.

Расходный электрод

Процесс начинается с твердого электрода определенного химического состава стали. Этот электрод обычно производится в процессе первичной плавки, например, в электродуговой печи (ЭДП) или методом вакуумно-индукционной плавки (ВИП).

Вакуумная среда

Вся операция переплава происходит в герметичной камере под высоким вакуумом. Это наиболее важный элемент процесса, так как вакуум активно вытягивает нежелательные растворенные газы — особенно водород и азот — из расплавленного металла. Он также вызывает испарение и удаление летучих примесей, таких как свинец и висмут.

Дуга и контролируемое затвердевание

Постоянный электрический ток используется для возбуждения дуги между нижней частью электрода и небольшим количеством стартового материала в основании водоохлаждаемого медного тигля. Интенсивный жар дуги плавит кончик электрода, заставляя расплавленную сталь капля за каплей падать в тигель внизу.

Это контролируемое, прогрессивное плавление и затвердевание снизу вверх создает высокооднородную и направленно ориентированную зернистую структуру, минимизируя химическую сегрегацию.

Три стадии плавки

Процесс управляется в три отдельные фазы для обеспечения получения качественного конечного слитка:

- Запуск: Тщательно устанавливаются стабильная дуга и неглубокая расплавленная ванна.

- Стационарный режим: Большая часть электрода плавится с постоянной скоростью для формирования основной части слитка.

- Горячая голова: Мощность медленно снижается для контроля затвердевания конечного расплавленного металла сверху, предотвращая образование центральной усадочной раковины, известной как «труба».

Зачем использовать ВДП? Влияние на свойства материала

Строго контролируемый процесс ВДП дает явные преимущества, которые невозможно достичь с помощью обычных крупномасштабных методов производства стали.

Непревзойденная химическая чистота

Благодаря удалению растворенных газов сталь ВДП имеет значительно более низкое содержание водорода, что является основной причиной внутреннего растрескивания и охрупчивания. Удаление других летучих примесей дополнительно повышает целостность материала.

Превосходная механическая чистота

Во время переплава неметаллические включения (такие как оксиды и сульфиды) успевают всплыть на поверхность расплавленной ванны. Это позволяет отделить их от пригодного слитка, что приводит к получению «более чистой» стали с гораздо меньшим количеством внутренних точек напряжения, где могут зарождаться усталостные трещины.

Рафинированная и однородная структура

Процесс направленного затвердевания предотвращает образование крупных, неоднородных кристаллов. Вместо этого он создает мелкозернистую, гомогенную микроструктуру, которая напрямую улучшает ударную вязкость, пластичность и усталостную прочность материала.

Понимание компромиссов

Несмотря на свои преимущества, ВДП не является универсальным решением. Его целенаправленное применение диктуется значительными компромиссами.

Значительное увеличение стоимости

ВДП — это дополнительный, очень энергоемкий периодический процесс, выполняемый на уже произведенной стали. Этот второй этап плавки значительно увеличивает стоимость конечного продукта по сравнению с традиционно производимой сталью.

Более низкая скорость производства

Переплав электрода — это медленный, кропотливый процесс. Производительность печи ВДП составляет лишь часть производительности первичного сталелитейного завода, что делает ее непригодной для крупносерийного производства товарной стали.

Требуется первичная плавка

ВДП — это вторичный процесс рафинирования, что означает, что он зависит от поставки высококачественных электродов. Это добавляет шаг в производственную цепочку и требует тщательного контроля над химическим составом исходного электрода.

Когда ВДП — правильный выбор?

Выбор материала, обработанного ВДП, — это решение, полностью обусловленное требованиями к производительности конечного применения.

- Если ваш основной акцент делается на исключительную безопасность и надежность: ВДП является бескомпромиссным для критически важных компонентов, таких как шасси самолетов, диски турбинных двигателей или медицинские имплантаты, где отказ материала был бы катастрофическим.

- Если ваш основной акцент делается на исключительную усталостную долговечность и ударную вязкость: ВДП — очевидный выбор для высокопроизводительных подшипников, специализированных зубчатых передач и инструментальных сталей, подвергающихся интенсивным циклическим нагрузкам.

- Если ваш основной акцент делается на чувствительное к стоимости общее строительство или производство: ВДП почти наверняка излишне и неэкономично; гораздо более подходящими являются обычные процессы производства стали.

Понимая, что ВДП — это прецизионный инструмент очистки, вы можете использовать его для применений, где целостность материала является абсолютным приоритетом.

Сводная таблица:

| Аспект процесса | Ключевая особенность | Влияние на сталь |

|---|---|---|

| Среда | Камера высокого вакуума | Удаляет растворенные газы (H₂, N₂) и летучие примеси |

| Плавление | Электрическая дуга постоянного тока | Последовательно переплавляет расходуемый электрод |

| Затвердевание | Водоохлаждаемая медная форма | Создает однородную, направленно затвердевшую зернистую структуру |

| Основное преимущество | Исключительная чистота и однородность | Улучшает усталостную долговечность, ударную вязкость и надежность |

Нужна сверхчистая, высокопроизводительная сталь для ваших критически важных применений?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки и проверки качества материалов, обработанных ВДП. Наши решения поддерживают точный контроль и анализ, необходимые для этих высококачественных металлов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в надежности и производительности материалов.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Что такое процесс вакуумно-дуговой переплавки? Производство сверхчистых, высокоэффективных металлических сплавов

- Что такое процесс ВДП? Полное руководство по вакуумно-дуговому переплаву

- Что такое процесс переплавки? Руководство по рафинированию металлов высокой чистоты

- Как работает вакуумно-дуговой переплав? Получение сверхчистых, высокопроизводительных металлических сплавов

- Что такое VAR в металлах? Руководство по вакуумно-дуговому переплаву для получения превосходных сплавов