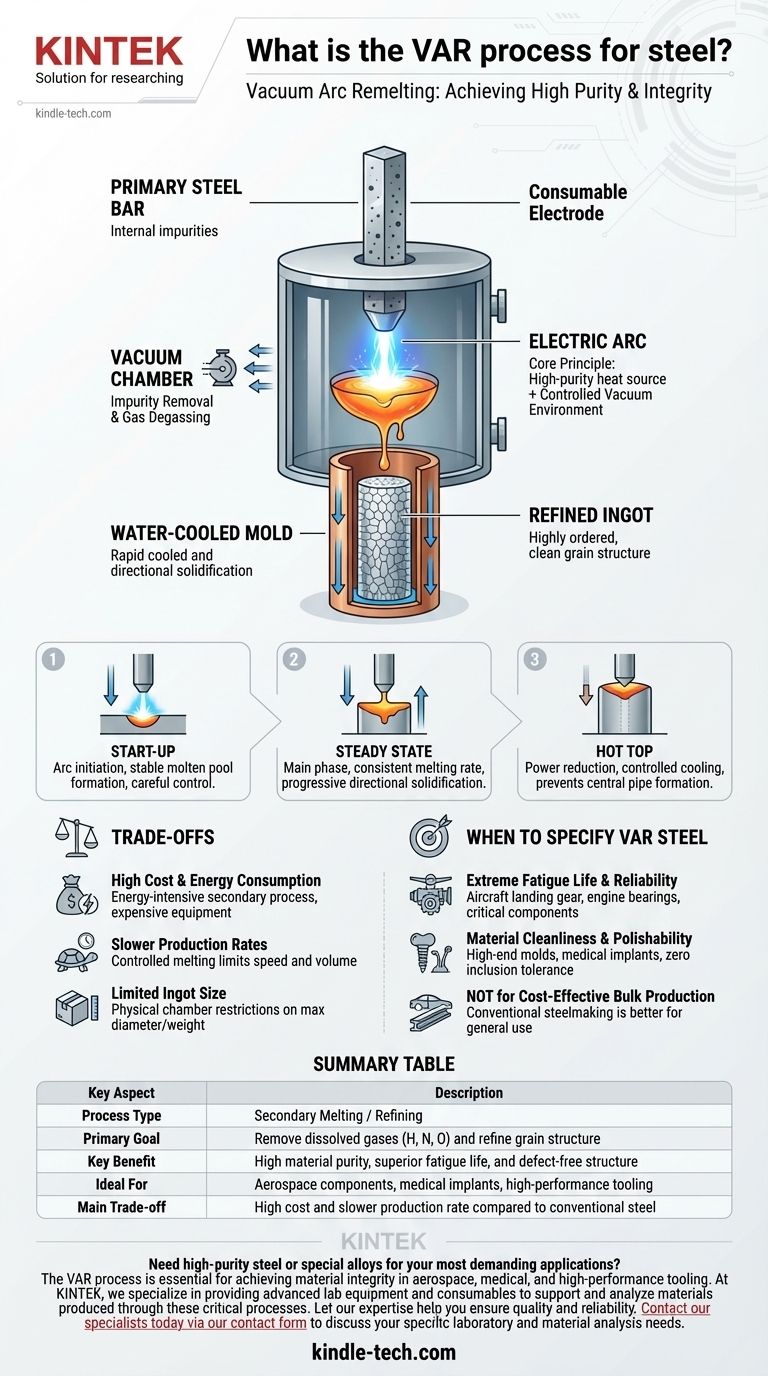

Вакуумно-дуговой переплав (ВДП) — это вторичный металлургический процесс, используемый для производства стали и специальных сплавов с исключительно высоким уровнем чистоты и структурной целостности. Он включает переплав ранее отлитого стального слитка, называемого электродом, в условиях высокого вакуума с использованием электрической дуги. Этот контролируемый переплав очищает металл и улучшает его внутреннюю структуру, в результате чего получается слиток с превосходными механическими свойствами.

Основная цель ВДП — не производство стали, а ее очистка. Переплавляя металл в вакууме, процесс удаляет растворенные газы и другие примеси, точно контролируя затвердевание для создания плотного, однородного и бездефектного материала для критически важных применений.

Основной принцип: как ВДП достигает чистоты

Процесс ВДП — это тщательно организованная система, где каждый компонент служит определенной цели в достижении очистки материала. Волшебство заключается в сочетании высокочистого источника тепла с контролируемой средой.

Расходный электрод

Исходным материалом для ВДП является сплошной стальной стержень, называемый расходным электродом. Этот электрод уже был произведен в процессе первичной плавки. Цель ВДП — улучшить это первоначальное качество.

Вакуумная среда

Весь процесс происходит внутри герметичной, водоохлаждаемой камеры в условиях высокого вакуума. Этот вакуум критически важен, поскольку он вытягивает растворенные газы, такие как водород, азот и кислород, из расплавленного металла, которые являются основными источниками внутренних дефектов и хрупкости в стандартных сталях.

Электрическая дуга

Высоковольтный источник постоянного тока используется для возбуждения электрической дуги между нижним концом расходного электрода и неглубокой ванной расплавленного металла в основании формы. Эта дуга генерирует интенсивное, локализованное тепло, заставляя кончик электрода плавиться контролируемым, капля за каплей, способом.

Водоохлаждаемая форма

Расплавленный металл капает в водоохлаждаемую медную форму или тигель. Поскольку медь обладает очень высокой теплопроводностью, она быстро отводит тепло от расплавленной стали. Это заставляет новый слиток затвердевать направленно, снизу вверх, способствуя образованию однородной и мелкозернистой кристаллической структуры.

Пошаговый обзор процесса ВДП

Операция переплава управляется в три отдельные фазы, чтобы обеспечить целостность конечного слитка сверху донизу.

Этап 1: Запуск

Процесс начинается с опускания электрода в тигель и возбуждения дуги. Небольшое количество расплавленного металла образует ванну на дне водоохлаждаемой формы, что инициирует цикл переплава. Эта начальная фаза тщательно контролируется для создания стабильного основания для слитка.

Этап 2: Стационарный режим

Это основная фаза процесса. Электрод непрерывно и медленно опускается по мере плавления его кончика, поддерживая постоянную длину дуги и скорость плавления. По мере того как металл капает в форму, новый слиток постепенно затвердевает вверх, создавая высокоорганизованную зернистую структуру с минимальной сегрегацией легирующих элементов.

Этап 3: Горячий верх

По мере того как электрод почти израсходован, мощность постепенно снижается. Эта заключительная стадия, известная как «горячий верх», обеспечивает правильное затвердевание верхней поверхности слитка. Это контролируемое охлаждение предотвращает образование центральной усадочной раковины, или «трубы», которая в противном случае сделала бы верхнюю часть слитка непригодной.

Понимание компромиссов

Хотя ВДП производит исключительно высококачественный материал, его преимущества сопряжены со значительными соображениями. Это специализированный процесс, а не метод массового производства стали.

Высокая стоимость и энергопотребление

ВДП — это энергоемкий вторичный процесс, выполняемый на металле, который уже был расплавлен один раз. Сложное вакуумное оборудование и высокие требования к мощности делают сталь ВДП значительно дороже, чем марки, произведенные обычным способом.

Более низкие темпы производства

По сравнению с первичным сталеплавильным производством, ВДП является очень медленным процессом. Контролируемые скорости плавления и затвердевания, которые являются ключом к его успеху, по своей сути ограничивают скорость и объем производства.

Ограниченный размер слитка

Физический размер вакуумной камеры и тигля ограничивает максимальный диаметр и вес слитков, которые могут быть произведены. Это может быть ограничением для применений, требующих очень больших монолитных компонентов.

Когда следует указывать сталь ВДП

Выбор материала, обработанного ВДП, — это решение, полностью обусловленное требованиями к производительности конечного применения.

- Если ваш основной акцент делается на экстремальную усталостную долговечность и надежность: Указывайте ВДП для таких компонентов, как шасси самолетов, подшипники двигателей или коленчатые валы, где внутренние дефекты могут привести к катастрофическому отказу.

- Если ваш основной акцент делается на чистоту материала и возможность полировки: ВДП идеально подходит для высококачественных пресс-форм для литья пластмасс под давлением и медицинских имплантатов, где микроскопические включения недопустимы.

- Если ваш основной акцент делается на экономически эффективное массовое производство: ВДП — неправильный выбор; обычные процессы сталеплавильного производства гораздо больше подходят для общего строительства, автомобильных кузовов и конструкционных применений.

В конечном итоге, ВДП является окончательным выбором, когда целостность и производительность материала не могут быть скомпрометированы.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Вторичная плавка / Очистка |

| Основная цель | Удаление растворенных газов (H, N, O) и улучшение зернистой структуры |

| Основное преимущество | Высокая чистота материала, превосходная усталостная долговечность и бездефектная структура |

| Идеально подходит для | Аэрокосмические компоненты, медицинские имплантаты, высокопроизводительный инструмент |

| Основной компромисс | Высокая стоимость и более низкая скорость производства по сравнению с обычной сталью |

Нужна высокочистая сталь или специальные сплавы для ваших самых требовательных применений? Процесс ВДП необходим для достижения целостности материала, требуемой в аэрокосмической, медицинской и высокопроизводительной инструментальной промышленности. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для поддержки и анализа материалов, произведенных с помощью этих критически важных процессов. Позвольте нашему опыту помочь вам обеспечить качество и надежность. Свяжитесь с нашими специалистами сегодня через нашу контактную форму, чтобы обсудить ваши конкретные лабораторные потребности и потребности в анализе материалов.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Почему теплопроводность не может происходить в вакууме? Основная роль частиц в передаче тепла

- Сколько раз можно подвергать металл термообработке? Понимание пределов целостности материала

- При какой температуре работает печь с контролируемой атмосферой и закалкой? Руководство по оптимизации термообработки

- Какую роль играет печь с нерасходуемым электродом в вакуумной дуговой плавке высокоэнтропийных сплавов CoCrFeNiZr0.3?

- Как высокотемпературная печь способствует термообработке сварных соединений (PWHT) стали 2.25Cr-1Mo? Обеспечение целостности и стабильности сварных швов

- Что такое технология пайки твердым припоем? Освойте соединение металлов с точностью и прочностью

- Что такое печь для спекания? Незаменимый инструмент для превращения 3D-печатных деталей в прочные компоненты

- Почему высокотемпературная печь для отжига используется для циркалоя-2 перед облучением? Руководство по подготовке образцов.