По сути, термическая регенерация – это высокотемпературный процесс, используемый для очистки и восстановления адсорбционных свойств отработанного, или «истощенного», активированного угля. Этот контролируемый процесс нагрева эффективно разрушает и удаляет загрязняющие вещества, накопившиеся на поверхности угля, что позволяет повторно использовать материал в системах очистки.

Основная цель термической регенерации – превратить отработанный активированный уголь из отхода обратно в функциональный актив. Выжигая уловленные загрязнители, процесс вновь открывает обширную сеть пор угля, возобновляя его способность улавливать новые загрязняющие вещества.

Проблема: когда активированный уголь «заполняется»

Чтобы понять регенерацию, мы должны сначала понять, как работает активированный уголь и что происходит, когда он перестает работать.

Сила адсорбции

Активированный уголь – это невероятно пористый материал. Один грамм может иметь площадь поверхности, эквивалентную футбольному полю, созданную обширной сетью микроскопических пор.

Эта огромная площадь поверхности позволяет ему адсорбировать молекулы, то есть он притягивает и удерживает загрязняющие вещества на своей поверхности, когда через него проходят жидкости или газы.

Достижение насыщения

Со временем эти поры заполняются адсорбированными загрязняющими веществами. В этот момент уголь считается «отработанным» или «насыщенным» и больше не может эффективно очищать поток, который он обрабатывает. Это оставляет два варианта: утилизация или регенерация.

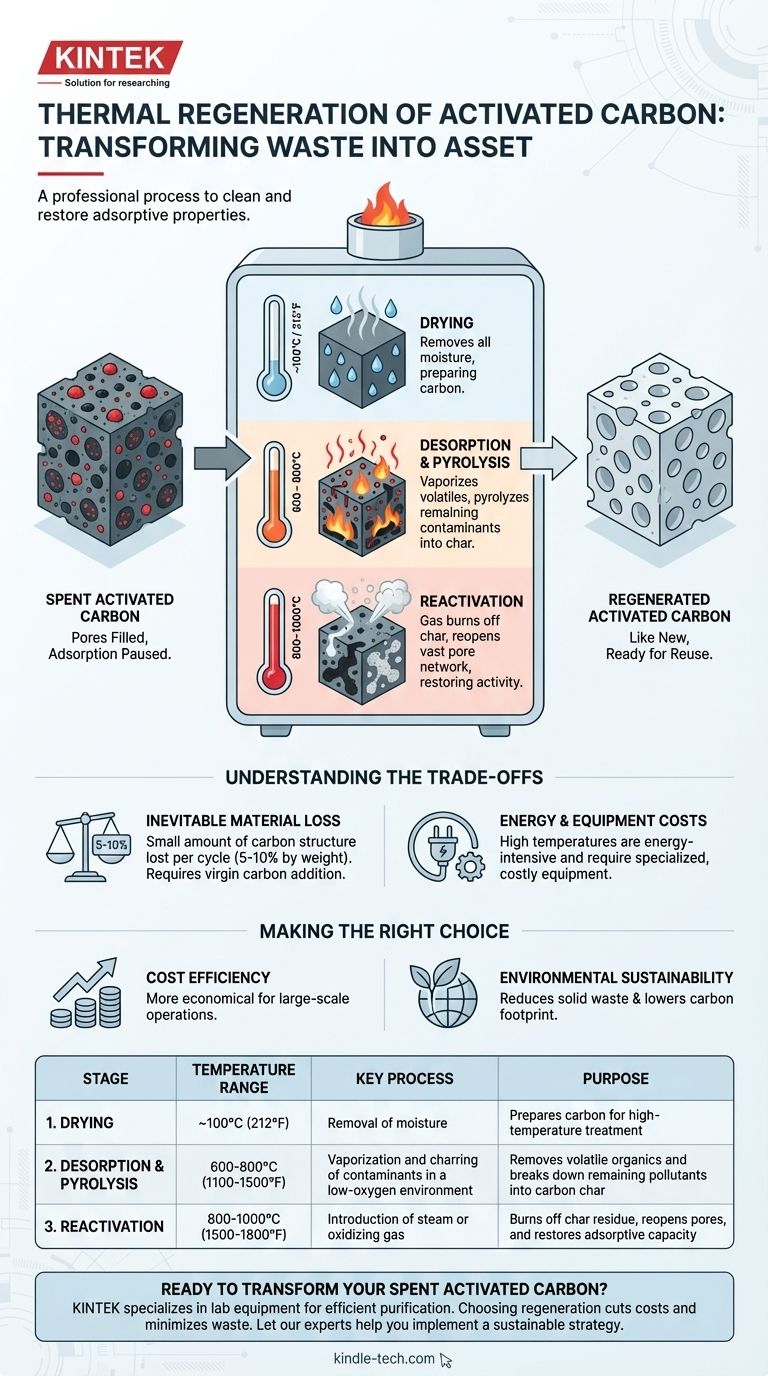

Три стадии термической регенерации

Термическая регенерация – это тщательный, многостадийный процесс, обычно выполняемый в высокотемпературной печи.

Стадия 1: Сушка (~100°C / 212°F)

Первый шаг – осторожный нагрев отработанного угля для удаления всей воды и влаги, запертой в его порах. Это критически важная подготовительная стадия.

Стадия 2: Десорбция и пиролиз (600-800°C / 1100-1500°F)

Затем уголь нагревается дальше в среде с низким содержанием кислорода. Этот нагрев испаряет и выводит более летучие адсорбированные органические соединения.

Любые оставшиеся органические соединения, которые не испаряются, «пиролизуются» или выжигаются, что расщепляет их на угольный остаток. В конце этой стадии исходные загрязняющие вещества исчезают, но поры теперь забиты этим углеродистым остатком.

Стадия 3: Реактивация (800-1000°C / 1500-1800°F)

На заключительной и наиболее важной стадии при очень высоких температурах подается пар или другой окисляющий газ. Этот газ избирательно реагирует с угольным остатком, превращая его в газ и удаляя его.

Это разблокирует микроскопические поры, восстанавливая первоначальную площадь поверхности угля и делая его снова «активным». Регенерированный уголь затем охлаждается и готов к повторному использованию.

Понимание компромиссов

Хотя термическая регенерация очень эффективна, это не идеальный процесс. Объективность требует признания ее ограничений.

Неизбежная потеря материала

Каждый цикл регенерации вызывает небольшое выгорание структуры угля вместе с угольным остатком. Обычно около 5-10% угля по весу теряется в каждом цикле. Эту потерю необходимо компенсировать добавлением эквивалентного количества нового, или «первичного», угля.

Затраты на энергию и оборудование

Высокие температуры, необходимые для регенерации, делают ее энергоемким процессом. Она требует значительных капитальных вложений в специализированное оборудование, такое как вращающиеся печи или многоподовые печи, поэтому ее часто выполняют специализированные сервисные компании.

Правильный выбор для вашей цели

Решение о регенерации или утилизации отработанного угля зависит от ваших операционных приоритетов.

- Если ваша основная цель – крупномасштабная экономическая эффективность: Термическая регенерация почти всегда более экономична, чем покупка и утилизация одноразового активированного угля.

- Если ваша основная цель – экологическая устойчивость: Повторное использование угля посредством регенерации значительно сокращает количество твердых отходов и снижает углеродный след, связанный с производством и транспортировкой первичного материала.

В конечном итоге, термическая регенерация превращает активированный уголь из одноразового расходного материала в многоразовый, долгосрочный актив для очистки.

Сводная таблица:

| Стадия | Диапазон температур | Ключевой процесс | Назначение |

|---|---|---|---|

| 1. Сушка | ~100°C (212°F) | Удаление влаги | Подготовка угля к высокотемпературной обработке |

| 2. Десорбция и пиролиз | 600-800°C (1100-1500°F) | Испарение и обугливание загрязняющих веществ в среде с низким содержанием кислорода | Удаление летучих органических веществ и расщепление оставшихся загрязнителей до угольного остатка |

| 3. Реактивация | 800-1000°C (1500-1800°F) | Подача пара или окисляющего газа | Выжигание угольного остатка, повторное открытие пор и восстановление адсорбционной способности |

Готовы превратить ваш отработанный активированный уголь из отхода в многоразовый актив?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые обеспечивают эффективные процессы очистки. Выбирая регенерацию, вы можете значительно сократить долгосрочные затраты и минимизировать экологические отходы для вашей лаборатории.

Позвольте нашим экспертам помочь вам реализовать устойчивую, экономически эффективную стратегию для ваших потребностей в активированном угле.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши цели в области очистки и найти правильное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Можно ли восстановить активированный уголь? Понимание промышленного процесса реактивации

- Какая температура нужна для фарфора? Руководство по обжигу на конус 6 и конус 10

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Какова температура печи для регенерации угля? Освойте диапазон 650°C-800°C для оптимальных результатов