Спекание — это термический производственный процесс, который преобразует спрессованный рыхлый порошок в плотную твердую массу с помощью тепла. Важно отметить, что это достигается при температуре ниже точки плавления материала, полагаясь на атомную диффузию, а не на сжижение, для соединения частиц.

Основной принцип спекания заключается не в расплавлении материала, а в нагреве его ровно настолько, чтобы активировать его атомы. Это движение атомов позволяет соседним частицам сливаться в точках контакта, постепенно устраняя поры между ними и создавая прочный, единый компонент.

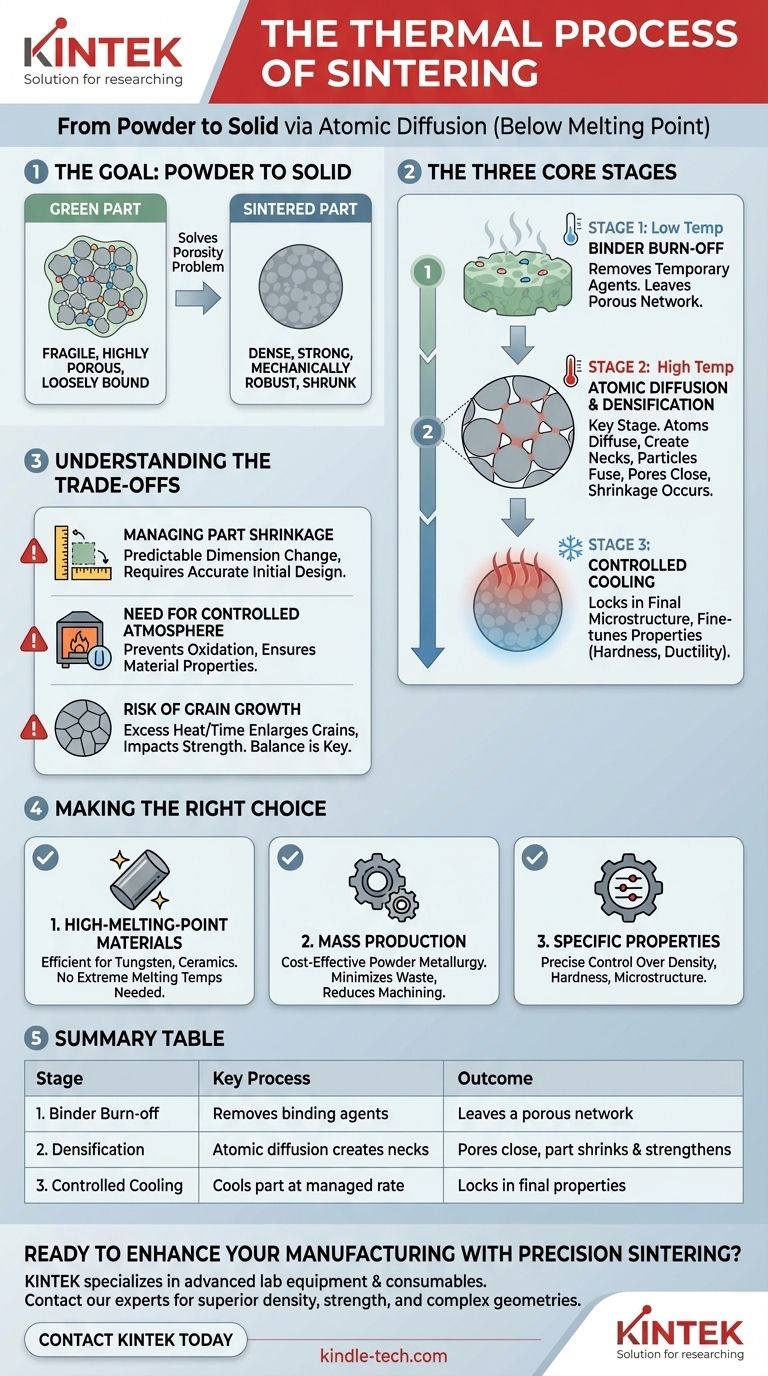

Цель спекания: от порошка к твердому телу

Спекание является фундаментальным процессом в порошковой металлургии и производстве керамики. Оно решает проблему создания плотной, функциональной детали из набора мелких частиц.

Создание «зеленой» заготовки

Процесс начинается с «зеленой» заготовки. Это слабосвязанный компакт из основного порошкового материала, которому придана желаемая предварительная форма.

Эта первоначальная форма часто создается путем прессования порошка в матрице или смешивания его с временным связующим веществом, таким как воск или полимер, чтобы удерживать частицы вместе. Зеленая заготовка хрупкая и сильно пористая.

Проблема пористости

Пустые пространства, или поры, между частицами в зеленой заготовке делают ее механически слабой. Основная цель процесса спекания — систематически устранять эту пористость, что резко увеличивает плотность, прочность и другие механические свойства детали.

Три основных этапа процесса спекания

Превращение хрупкой зеленой заготовки в прочный конечный продукт происходит в три отдельных термических этапа внутри печи с контролируемой атмосферой.

Этап 1: Выгорание связующего

Когда зеленая заготовка первоначально нагревается до относительно низкой температуры, временное связующее вещество, удерживающее порошок вместе, начинает испаряться или выгорать.

Этот шаг необходимо тщательно контролировать, чтобы избежать дефектов в конечной детали. После завершения остается только слабо соединенная сеть частиц основного материала.

Этап 2: Атомная диффузия и уплотнение

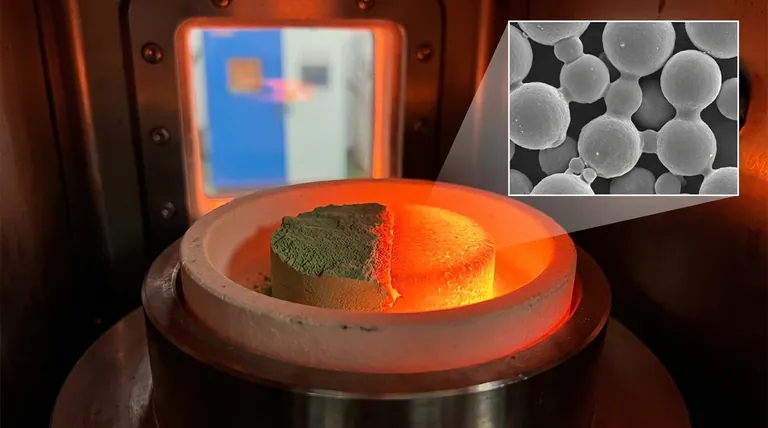

Это сердце процесса спекания. Температура значительно повышается, доходя почти до точки плавления основного материала.

При этой повышенной температуре атомы на поверхности частиц порошка становятся высокоподвижными. Они начинают диффундировать через границы, где соприкасаются частицы, образуя между ними «шейки» или мостики.

По мере роста этих шеек они стягивают центры частиц ближе друг к другу. Это действие систематически закрывает поры, заставляя всю деталь сжиматься и становиться значительно плотнее.

Этап 3: Контролируемое охлаждение

После достижения желаемой плотности деталь охлаждают. Скорость охлаждения можно точно регулировать для влияния на конечную микроструктуру материала.

Этот контроль позволяет точно настраивать такие свойства, как твердость и пластичность, фиксируя окончательные характеристики спеченного компонента.

Понимание компромиссов

Несмотря на свою мощь, процесс спекания включает в себя критические переменные и потенциальные проблемы, которыми необходимо управлять для достижения успешного результата.

Управление усадкой детали

Устранение пористости напрямую приводит к усадке детали. Это изменение размеров предсказуемо, но его необходимо точно учитывать при первоначальном проектировании формы или матрицы зеленой заготовки, чтобы гарантировать соответствие конечного продукта спецификациям.

Необходимость контролируемой атмосферы

Спекание проводится в контролируемой атмосфере (например, в вакууме или в среде инертного газа). Это критически важно для предотвращения окисления и других химических реакций, которые могут ухудшить свойства конечной детали.

Риск роста зерна

Если температура спекания слишком высока или время нагрева слишком велико, микроскопические зерна материала могут чрезмерно вырасти. Это может негативно сказаться на механической прочности и вязкости детали, поэтому точный баланс времени и температуры имеет решающее значение.

Выбор правильного варианта для вашей цели

Спекание выбирают по определенным причинам, и понимание его сильных сторон поможет определить, подходит ли этот процесс для вашего применения.

- Если ваш основной фокус — работа с высокотемпературными материалами (такими как вольфрам или керамика): Спекание часто является наиболее практичным и энергоэффективным методом создания плотных, твердых деталей без необходимости достижения экстремальных температур плавления.

- Если ваш основной фокус — серийное производство сложных металлических деталей: Порошковая металлургия с использованием спекания является высокорентабельным методом, который минимизирует отходы материала и снижает потребность во вторичной механической обработке по сравнению с литьем или ковкой.

- Если ваш основной фокус — достижение определенных конечных свойств детали: Точный контроль температуры, времени и атмосферы в процессе спекания позволяет исключительно тонко настраивать плотность, твердость и микроструктуру.

В конечном счете, спекание позволяет инженерам создавать прочные компоненты из порошка, открывая производственные возможности, которые в противном случае были бы непрактичными или невозможными.

Сводная таблица:

| Этап | Температура | Ключевой процесс | Результат |

|---|---|---|---|

| 1. Выгорание связующего | Низкая | Удаление временных связующих веществ | Оставляет пористую сеть первичных частиц |

| 2. Уплотнение | Высокая (Ниже точки плавления) | Атомная диффузия создает шейки между частицами | Частицы сливаются, поры закрываются, деталь сжимается и упрочняется |

| 3. Контролируемое охлаждение | Снижается | Охлаждение детали с управляемой скоростью | Фиксирует конечную микроструктуру и свойства материала |

Готовы улучшить свой производственный процесс с помощью прецизионного спекания?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов для порошковой металлургии и керамики. Наши спекательные печи обеспечивают точный контроль температуры и управляемую атмосферу, необходимые для достижения превосходной плотности деталей, прочности и сложных геометрий.

Независимо от того, занимаетесь ли вы серийным производством металлических компонентов или работаете с высокотемпературными материалами, у KINTEK есть решения для удовлетворения конкретных потребностей вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для спекания могут повысить эффективность и качество вашей производственной линии!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какова роль высокотемпературной вакуумной печи в нанесении алюминидного покрытия? Оптимизация характеристик подложки из суперсплава

- Какова функция промышленной печи в производстве керамзита из сланцевых отходов? Обеспечение сухости и стабильности процесса

- Каков принцип работы печи для вакуумной пайки? Обеспечение сверхчистого, высокопрочного соединения металлов

- Зачем проводится вакуумная термообработка? Достижение превосходных свойств металла с безупречными поверхностями

- Почему реактор с постоянным перемешиванием при постоянной температуре необходим для переэтерификации касторового масла? Оптимизация выхода биодизеля

- Что такое традиционный пиролиз? Руководство по термическому разложению без горения

- Почему для ОСП стали 14Cr необходимы аргон высокой чистоты и вакуум? Важнейшая защита при механическом легировании

- Что такое вакуумное напыление тонких пленок? Руководство по PVD-покрытию высокой чистоты