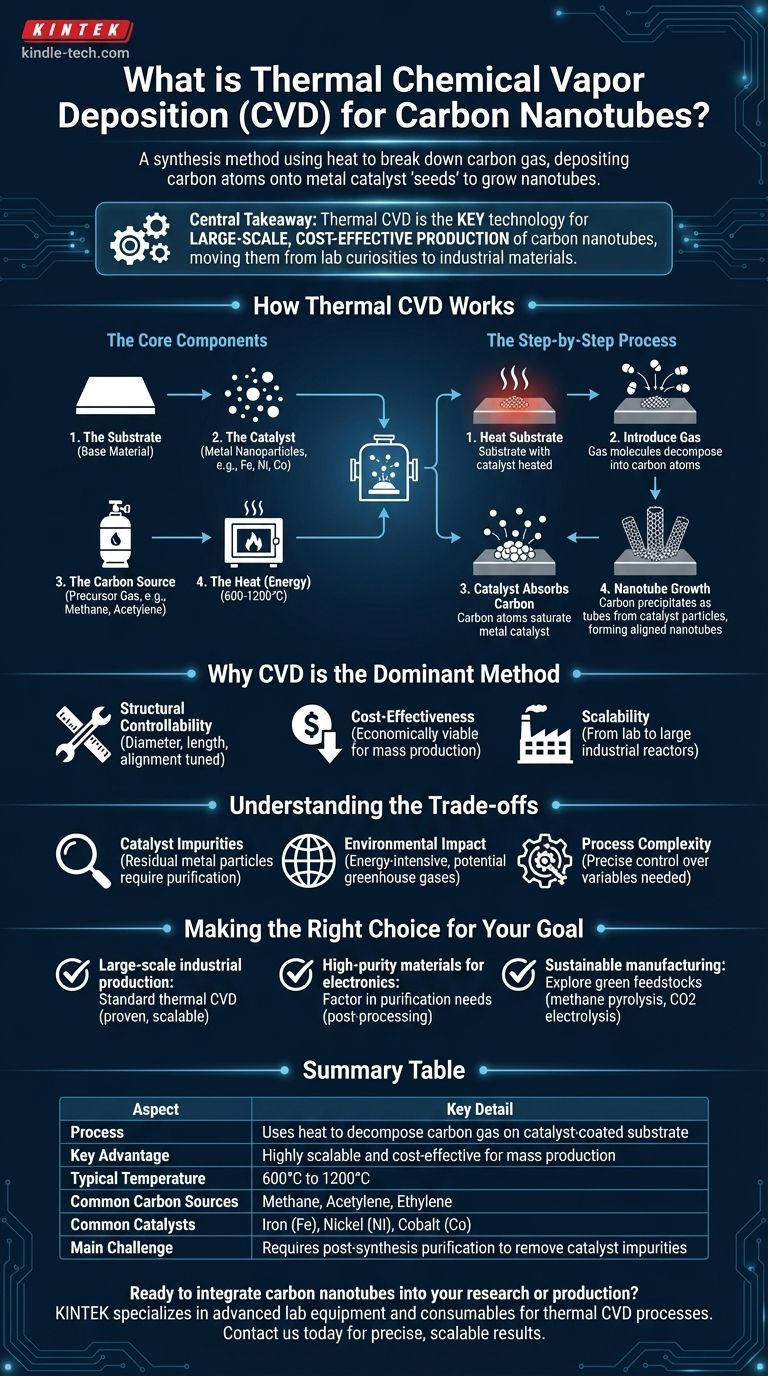

По своей сути, термическое химическое осаждение из газовой фазы (ХОГФ) для углеродных нанотрубок — это метод синтеза, который использует тепло для разложения углеродсодержащего газа. Эти атомы углерода затем осаждаются на поверхности, подготовленной крошечными частицами металлического катализатора, которые служат «зародышами», из которых растут нанотрубки. Этот метод стал доминирующим коммерческим процессом благодаря своей масштабируемости и контролю над конечным продуктом.

Основной вывод заключается в том, что термический ХОГФ — это не просто один из многих методов; это ключевая технология, которая сделала возможным крупномасштабное, экономически эффективное производство углеродных нанотрубок, превратив их из лабораторных диковинок в жизнеспособные промышленные материалы.

Как работает термический ХОГФ

Элегантность процесса ХОГФ заключается в его основных компонентах и контролируемой последовательности. Он преобразует простой газ в высокоструктурированный наноматериал посредством тщательно управляемой химической реакции.

Основные компоненты

Процесс зависит от четырех ключевых элементов, работающих согласованно внутри реакционной камеры или печи.

- Подложка: Это базовый материал, на котором будут расти нанотрубки.

- Катализатор: Обычно тонкий слой или наночастицы металла (например, железа, никеля или кобальта) наносятся на подложку. Эти частицы имеют решающее значение для зарождения и направления роста нанотрубок.

- Источник углерода: В камеру подается летучий, богатый углеродом газ («прекурсор»). Распространенные примеры включают метан, ацетилен или этилен.

- Тепло (Энергия): Печь нагревает камеру до высокой температуры (обычно 600–1200°C). Эта тепловая энергия разлагает газ-прекурсор и запускает всю реакцию.

Пошаговый процесс

Рост углеродной нанотрубки посредством термического ХОГФ следует точной последовательности.

Сначала подложка с каталитическим покрытием нагревается до целевой температуры реакции внутри печи.

Затем подается углеродсодержащий газ. Высокая температура вызывает разложение молекул газа, высвобождая свободные атомы углерода в камеру.

Затем эти атомы углерода поглощаются наноразмерными частицами металлического катализатора.

Наконец, когда каталитическая частица становится перенасыщенной углеродом, углерод начинает выпадать в осадок в виде высокоорганизованной цилиндрической структуры — формируя углеродную нанотрубку. Этот процесс продолжается до тех пор, пока поддерживается подача газа и высокая температура.

Почему ХОГФ является доминирующим методом

Хотя более старые методы, такие как дуговой разряд и лазерная абляция, могут производить высококачественные нанотрубки, их сложно масштабировать. ХОГФ превзошел их по нескольким ключевым причинам.

Контролируемость структуры

ХОГФ обеспечивает значительную степень контроля над конечной структурой нанотрубок. Тщательно настраивая такие параметры, как температура, давление газа и тип катализатора, операторы могут влиять на диаметр, длину и даже ориентацию нанотрубок.

Экономическая эффективность

По сравнению с экстремальными требованиями к энергии при лазерной абляции или дуговом разряде, ХОГФ является более экономически жизнеспособным процессом для массового производства. Эта экономическая эффективность является основной движущей силой его внедрения в коммерческих приложениях.

Масштабируемость

Основной процесс ХОГФ легко масштабируется. Его можно адаптировать от небольших лабораторных установок до крупных промышленных реакторов, способных производить килограммы материала, что недостижимо с помощью более ранних методов.

Понимание компромиссов

Несмотря на свои преимущества, процесс ХОГФ не лишен проблем. Понимание его ограничений имеет решающее значение для практического применения.

Каталитические примеси

Поскольку процесс зависит от металлического катализатора, конечный продукт — углеродные нанотрубки — часто содержит остаточные частицы металла. Эти примеси могут негативно сказаться на свойствах материала и обычно требуют отдельного, часто сложного, этапа очистки.

Воздействие на окружающую среду

Процесс синтеза является основным источником потенциальной экотоксичности. Это энергоемкий метод, который потребляет значительное количество энергии и может приводить к выбросам парниковых газов в зависимости от используемого газа-прекурсора.

Сложность процесса

Достижение стабильных, высококачественных результатов требует точного контроля над многочисленными переменными. Незначительные колебания температуры, скорости потока газа или осаждения катализатора могут привести к изменениям в конечном продукте, что требует сложного инженерного обеспечения и мониторинга процесса.

Выбор правильного варианта для вашей цели

Выбор или усовершенствование процесса ХОГФ полностью зависит от вашей конечной цели. Необходимо тщательно взвесить компромиссы между стоимостью, чистотой и воздействием на окружающую среду.

- Если ваша основная цель — крупномасштабное промышленное производство: Стандартный термический ХОГФ является наиболее проверенным, масштабируемым и экономически эффективным путем для производства углеродных нанотрубок оптом.

- Если ваша основная цель — материалы высокой чистоты для электроники: Вы должны учитывать необходимость надежных методов постобработки и очистки для удаления металлических каталитических остатков.

- Если ваша основная цель — устойчивое производство: Изучите новые варианты ХОГФ, которые используют экологически чистое сырье, такое как пиролиз метана или электролиз уловленного диоксида углерода, для снижения воздействия на окружающую среду.

В конечном счете, овладение процессом ХОГФ заключается в понимании того, как манипулировать фундаментальными химическими и физическими принципами для создания передовых материалов с нуля.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Использует тепло для разложения углеродного газа на подложке, покрытой катализатором. |

| Ключевое преимущество | Высокая масштабируемость и экономическая эффективность для массового производства. |

| Типичная температура | От 600°C до 1200°C |

| Распространенные источники углерода | Метан, Ацетилен, Этилен |

| Распространенные катализаторы | Железо (Fe), Никель (Ni), Кобальт (Co) |

| Основная проблема | Требует посточистки для удаления примесей катализатора. |

Готовы интегрировать углеродные нанотрубки в свои исследования или производство?

Контролируемый синтез высококачественных углеродных нанотрубок имеет решающее значение для применения в электронике, композитах и накоплении энергии. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для процессов термического ХОГФ, помогая вам достичь точных и масштабируемых результатов.

Наши эксперты могут помочь вам выбрать правильные инструменты для оптимизации роста нанотрубок, от подложек и катализаторов до реакторных систем. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и то, как наши решения могут ускорить ваши проекты в области нанотехнологий.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям