По своей сути, вакуумно-дуговая переплавка (ВДП) — это вторичный процесс плавки, используемый для получения металлов и сплавов с исключительно высокой степенью чистоты и структурной целостности. Она заключается не в получении металла из руды, а в переплавке уже сформированного металлического электрода в вакууме для удаления газов, нежелательных элементов и микроскопических неоднородностей. Этот процесс необходим для создания материалов, используемых в самых требовательных областях применения.

Основная цель ВДП — решить проблемы загрязнения и структурных дефектов, присущих традиционной плавке. Переплавляя сплав в условиях высокого вакуума, процесс систематически удаляет примеси и контролирует процесс затвердевания, создавая почти идеальный конечный слиток.

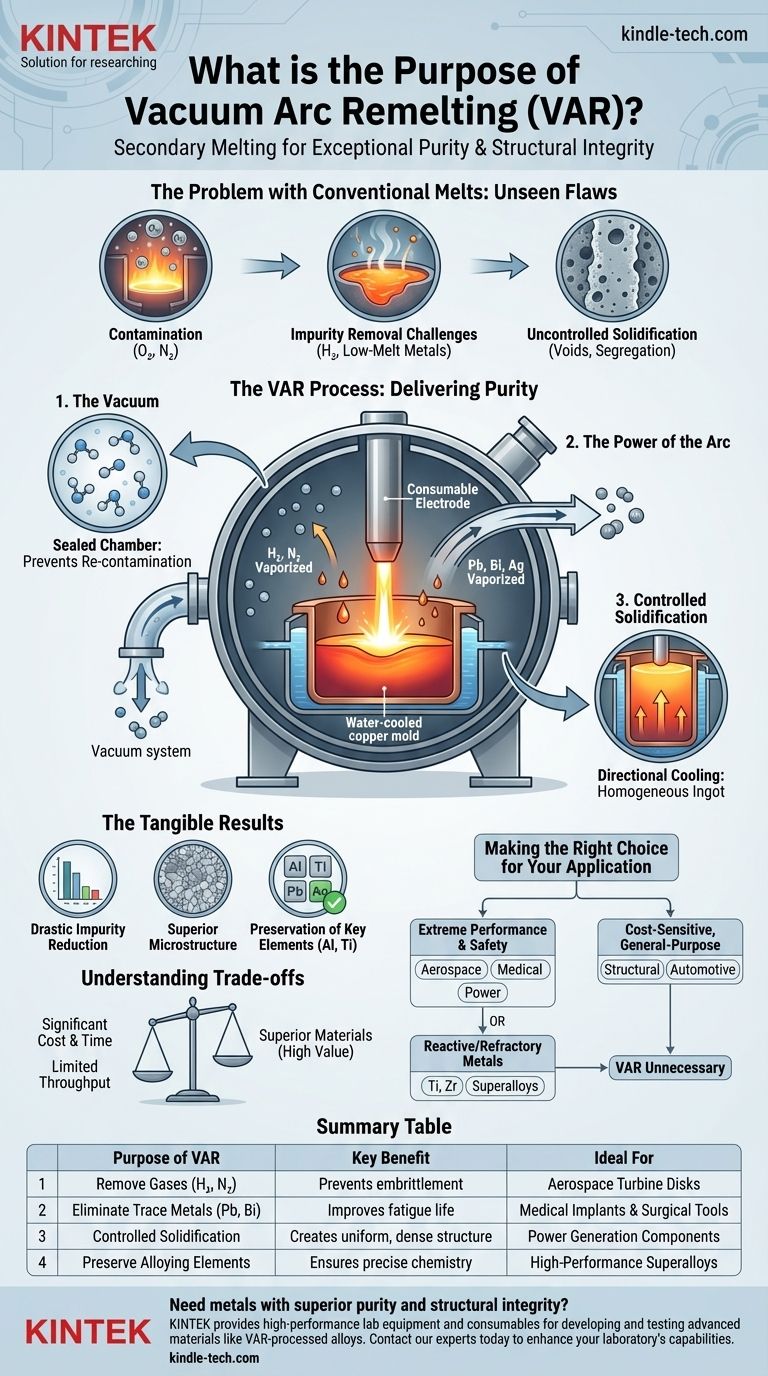

Проблема традиционной плавки: невидимые дефекты

Чтобы понять, почему ВДП необходима, сначала нужно понять ограничения первичной плавки, при которой металл впервые получают в стандартной печи.

Неизбежность загрязнения

Даже в хорошо контролируемом процессе первичной плавки расплавленный металл подвергается воздействию атмосферы и огнеупорной футеровки печи. Это приводит к попаданию таких примесей, как кислород и азот, которые захватываются при затвердевании металла.

Проблема удаления примесей

Первичная плавка с трудом удаляет некоторые нежелательные элементы. Газообразные элементы, такие как водород, растворяются в жидком металле, а следовые металлы с низкой температурой плавления (например, свинец или висмут) могут оставаться, негативно влияя на конечные свойства.

Неконтролируемое затвердевание

Когда большая партия металла остывает в обычной форме, она затвердевает снаружи внутрь. Такое неравномерное охлаждение может захватывать примеси и создавать внутренние пустоты и неоднородную зернистую структуру, известную как ликвация. Они служат слабыми местами в конечном материале.

Как вакуумно-дуговая переплавка обеспечивает чистоту

ВДП — это систематическое, строго контролируемое решение этих проблем. Она использует твердый электрод сплава, который необходимо очистить, в качестве расходного компонента в вакуумной печи.

Роль вакуума

Весь процесс происходит внутри герметичной камеры высокого вакуума. Удаление воздуха является критически важным первым шагом, поскольку оно предотвращает повторное загрязнение высокореактивного расплавленного металла кислородом и азотом из атмосферы.

Мощь дуги

Электрическая дуга зажигается между нижней частью электрода и небольшим количеством исходного материала в водоохлаждаемой медной форме. Интенсивный жар дуги (который может превышать температуру плавления даже тугоплавких металлов) постепенно расплавляет кончик электрода, по одной капле за раз.

Когда эти капли образуются и падают, они подвергаются воздействию вакуума. Это воздействие позволяет удалить растворенные газы, такие как водород и азот, в то время как металлические примеси с низкой температурой кипения (свинец, висмут, серебро) испаряются и удаляются.

Важность контролируемого затвердевания

Расплавленные капли собираются в водоохлаждаемой медной форме внизу. Поскольку форма активно охлаждается, металл затвердевает строго контролируемым, направленным образом снизу вверх. Этот процесс выталкивает любые оставшиеся примеси вверх в еще расплавленный объем наверху, в результате чего получается твердый слиток с исключительной химической и структурной однородностью.

Осязаемые результаты: чего достигает ВДП

Результатом процесса ВДП является слиток, который химически чище и структурно превосходит исходный электрод.

Резкое снижение примесей

ВДП очень эффективна для снижения содержания вредных газов и низкотемпературных металлов. Конечный продукт имеет значительно более низкое содержание водорода, свинца и других элементов, которые могут вызвать охрупчивание или снизить усталостную долговечность.

Превосходная микроструктура

Контролируемое, направленное затвердевание создает плотный, однородный слиток, свободный от пористости и ликвации, характерных для традиционного литья. Это приводит к значительно улучшенным и более предсказуемым механическим свойствам, таким как прочность, пластичность и сопротивление усталости.

Сохранение ключевых легирующих элементов

В обычной печи реактивные и полезные легирующие элементы, такие как алюминий и титан, могут быть потеряны из-за окисления. В вакууме ВДП эти элементы защищены, что гарантирует точное соответствие химии конечного сплава и достижение его предполагаемых свойств.

Понимание компромиссов

Хотя ВДП производит превосходные материалы, это не универсальное решение. Ее применение сопряжено с определенными особенностями.

Значительные затраты и время

ВДП — это вторичный процесс с добавленной стоимостью. Он требует специализированного, дорогостоящего оборудования и значительно увеличивает время и энергозатраты на производство. Поэтому он зарезервирован для высокоценных материалов, где производительность оправдывает расходы.

Ограниченная пропускная способность

По сравнению с процессами первичной плавки, которые могут производить много тонн за раз, ВДП является периодическим процессом, который очищает один слиток за раз. Это делает его непригодным для крупнотоннажного производства металлов товарного сорта.

Не панацея от всех примесей

ВДП наиболее эффективна для удаления элементов, имеющих более высокое давление пара, чем основной металл (то есть они легче испаряются). Она менее эффективна для удаления примесей с очень низким давлением пара, которые остаются стабильными в расплаве.

Сделайте правильный выбор для вашего применения

Выбор материала, обработанного ВДП, продиктован исключительно требованиями к производительности и надежности конечного компонента.

- Если ваш основной фокус — экстремальная производительность и безопасность (аэрокосмическая отрасль, медицина, энергетика): ВДП часто является обязательным условием для критически важных компонентов, таких как диски турбин, шасси или хирургические имплантаты, где отказ материала может привести к катастрофическим последствиям.

- Если ваш основной фокус — работа с реактивными или тугоплавкими металлами (титан, цирконий, суперсплавы): ВДП является стандартным и необходимым шагом для контроля химии металла и предотвращения образования хрупких соединений.

- Если ваш основной фокус — экономически чувствительные, общецелевые применения (несущие балки, кузова автомобилей): ВДП почти наверняка не нужна, поскольку прирост производительности не оправдывает значительного увеличения стоимости материала.

В конечном счете, вакуумно-дуговая переплавка — это мощный инструмент для достижения металлургического совершенства, когда производительность и надежность не могут быть поставлены под угрозу.

Сводная таблица:

| Цель ВДП | Ключевое преимущество | Идеально подходит для |

|---|---|---|

| Удаление газов (H₂, N₂) | Предотвращает охрупчивание | Диски турбин в аэрокосмической отрасли |

| Удаление следовых металлов (Pb, Bi) | Увеличивает усталостную долговечность | Медицинские имплантаты и хирургические инструменты |

| Контролируемое затвердевание | Создает однородную, плотную структуру | Компоненты для производства электроэнергии |

| Сохранение легирующих элементов | Обеспечивает точный химический состав | Высокопроизводительные суперсплавы |

Нужны металлы с превосходной чистотой и структурной целостностью для ваших критически важных применений? KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для разработки и испытаний передовых материалов, таких как сплавы, обработанные ВДП. Наши решения поддерживают строгие требования аэрокосмического, медицинского и энергетического секторов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории и гарантировать, что ваши материалы соответствуют самым высоким стандартам производительности и надежности.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое VAR в металлах? Руководство по вакуумно-дуговому переплаву для получения превосходных сплавов

- Каков общий обзор вакуумной дуговой переплавки? Получение сверхчистых высокоэффективных сплавов

- Что такое процесс переплавки? Руководство по рафинированию металлов высокой чистоты

- Каково преимущество вакуумно-дуговой переплавки? Достижение превосходной чистоты металла и структурной целостности

- Что такое процесс ВДП? Полное руководство по вакуумно-дуговому переплаву