По своей сути, вакуумное напыление — это семейство процессов, используемых для нанесения чрезвычайно тонких, высокоэффективных покрытий материала на объект, известный как подложка. Все эти процессы происходят внутри вакуумной камеры, что является ключом к их функционированию. Эта технология является фундаментальной для производства широкого спектра современных продуктов, от антибликовых покрытий на ваших очках до сложных слоев внутри компьютерного чипа.

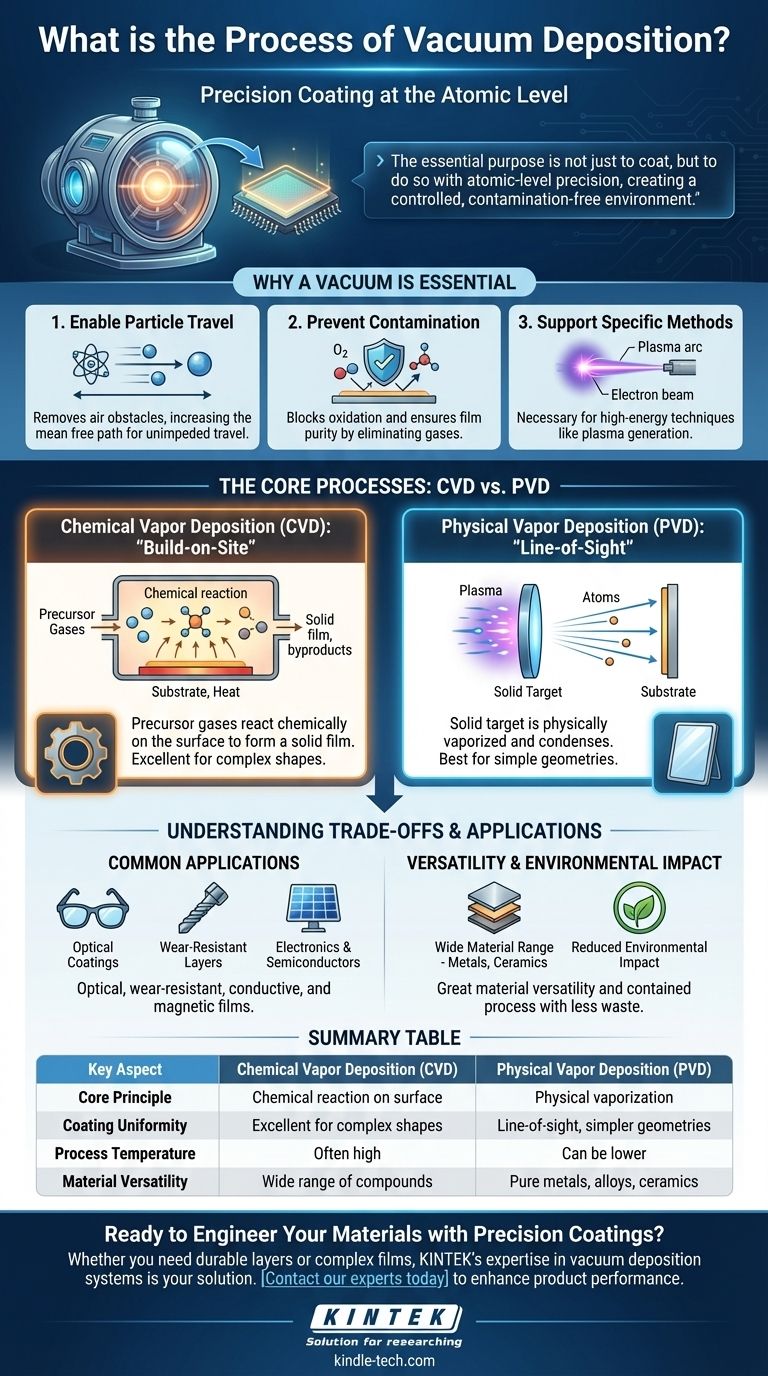

Основная цель вакуумного напыления — не просто покрыть поверхность, а сделать это с атомной точностью. Удаляя воздух и другие газы, вакуум создает контролируемую, свободную от загрязнений среду, позволяя испаренному материалу покрытия беспрепятственно перемещаться от источника к подложке.

Почему вакуум необходим

Сам вакуум — это не просто пустое пространство; это активный инструмент, который обеспечивает весь процесс. Без него осаждение высококачественных тонких пленок было бы невозможно по трем основным причинам.

Для обеспечения перемещения частиц

При нормальном атмосферном давлении испаренные атомы или молекулы материала покрытия сталкивались бы с молекулами воздуха миллиарды раз в секунду.

Их среднее расстояние перемещения, известное как средняя длина свободного пробега, было бы менее миллиметра. Вакуум устраняет эти препятствия, позволяя частицам покрытия перемещаться по прямой линии непосредственно к подложке.

Для предотвращения загрязнения и окисления

Многие материалы, особенно при нагревании до парообразного состояния, мгновенно вступают в реакцию с кислородом и другими газами в воздухе.

Это окисление и загрязнение испортили бы химическую чистоту и характеристики конечного покрытия. Вакуум гарантирует, что осаждаемая пленка состоит только из предполагаемого материала.

Для поддержки специфических методов напыления

Многие высокоэнергетические методы, используемые для испарения исходного материала, могут функционировать только в вакууме. Эти условия необходимы для генерации и контроля плазмы или электронных пучков, требуемых для определенных процессов.

Основные процессы: Физические против Химических

Хотя существует множество специфических методов, они обычно делятся на две основные категории: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Химическое осаждение из паровой фазы (CVD): Метод "строительства на месте"

При CVD подложка помещается в вакуумную камеру и подвергается воздействию одного или нескольких летучих газов-прекурсоров. Эти газы не являются конечным материалом покрытия сами по себе, а скорее химическими ингредиентами.

Затем на поверхности подложки инициируется химическая реакция, часто при высокой температуре. Эта реакция расщепляет газы и образует твердую пленку на подложке, при этом избыточные побочные продукты откачиваются. Процесс включает последовательность этапов, включая перенос газа, адсорбцию на поверхности, химическую реакцию и рост пленки.

Физическое осаждение из паровой фазы (PVD): Метод "прямой видимости"

При PVD материал покрытия начинается как твердое тело. Эта твердая "мишень" физически превращается в пар, который затем перемещается через вакуум и конденсируется на подложке, образуя пленку. На поверхности не происходит химической реакции.

Распространенным методом PVD является распыление. В этом процессе высокоэнергетическая ионная плазма бомбардирует твердую мишень, физически выбивая атомы с ее поверхности. Эти "распыленные" атомы летят через камеру и осаждаются на подложке. Типичный промышленный процесс включает подготовку вакуума, очистку подложки, нанесение покрытия и возвращение камеры в условия окружающей среды.

Понимание компромиссов и применений

Выбор между различными методами вакуумного напыления полностью зависит от желаемых свойств конечного покрытия и природы материала подложки.

Общие применения

Точность вакуумного напыления делает его незаменимым во многих отраслях промышленности. Он используется для оптических и зеркальных покрытий, износостойких слоев на режущих инструментах, антикоррозионных барьеров и декоративных покрытий.

В электронике он критически важен для создания электропроводящих пленок, полупроводниковых слоев и магнитных пленок, используемых во всем, от солнечных батарей до жестких дисков.

Универсальность и воздействие на окружающую среду

По сравнению с традиционными мокрыми химическими методами нанесения покрытий, такими как гальваника, вакуумное напыление предлагает огромную универсальность в отношении материалов, которые могут быть нанесены, включая металлы, сплавы, керамику и соединения.

Кроме того, эти процессы имеют значительно сниженное воздействие на окружающую среду. Они содержатся в герметичной камере и используют очень небольшие количества материала, производя гораздо меньше опасных отходов.

Правильный выбор для вашей цели

Выбор процесса напыления требует баланса между требованиями к материалу, геометрией компонента и стоимостью.

- Если ваша основная цель — создание высокооднородного покрытия на сложных, неплоских формах: CVD часто является лучшим выбором, потому что газы-прекурсоры могут течь и реагировать на всех открытых поверхностях.

- Если ваша основная цель — осаждение широкого спектра чистых металлов, сплавов или соединений при более низких температурах: Методы PVD, такие как распыление, предлагают непревзойденную универсальность и с меньшей вероятностью повредят термочувствительные подложки.

- Если ваша основная цель — долговечность и твердость: И PVD, и CVD могут производить исключительно твердые, износостойкие покрытия, при этом конкретный выбор зависит от материала и применения.

В конечном итоге, вакуумное напыление предоставляет мощный инструментарий для проектирования поверхностей материалов с атомной точностью.

Сводная таблица:

| Ключевой аспект | Химическое осаждение из паровой фазы (CVD) | Физическое осаждение из паровой фазы (PVD) |

|---|---|---|

| Основной принцип | Химическая реакция на поверхности подложки | Физическое испарение твердой мишени |

| Однородность покрытия | Отлично подходит для сложных, неплоских форм | Прямая видимость, лучше всего для более простых геометрий |

| Типичные применения | Полупроводниковые слои, износостойкие покрытия | Оптические покрытия, декоративные покрытия |

| Температура процесса | Часто высокая температура | Может быть более низкая температура |

| Универсальность материала | Широкий спектр соединений | Чистые металлы, сплавы, керамика |

Готовы создавать материалы с прецизионными покрытиями?

Независимо от того, нужны ли вам прочные, износостойкие слои для режущих инструментов, сложные полупроводниковые пленки для электроники или высокоэффективные оптические покрытия, опыт KINTEK в области систем вакуумного напыления — это ваше решение. Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным исследовательским и производственным целям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумного напыления могут повысить производительность и эффективность вашей продукции.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС