Горячее прессование — это производственный процесс, который использует высокую температуру и значительное однонаправленное давление для формирования уплотненной твердой детали из порошка или заготовки. Материал помещается в нагретую полость матрицы, а пуансон или плита прикладывает усилие, одновременно уплотняя и нагревая материал до тех пор, пока он не консолидируется в плотную твердую форму.

Основная цель горячего прессования — достижение превосходной плотности материала и механических свойств, особенно для передовой керамики, композитов и других материалов, которые трудно обрабатывать с помощью традиционного спекания или методов плавления.

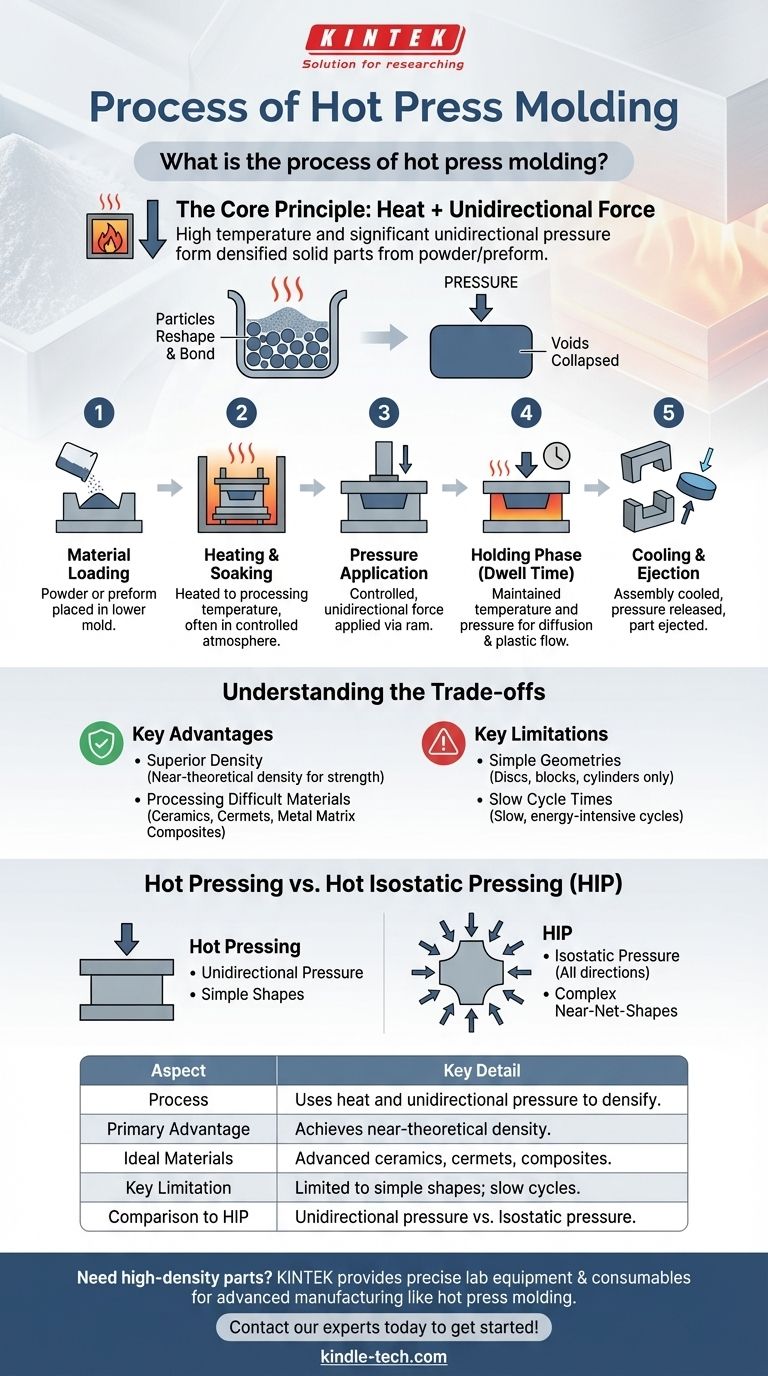

Основной принцип: Тепло + Однонаправленная сила

Горячее прессование по существу основано на синергетическом эффекте высокой температуры и направленного давления для преобразования рыхлого порошка в твердый объект с минимальной пористостью.

Роль тепла

Тепло является критически важным фактором в этом процессе. Повышение температуры материала снижает его предел текучести и сопротивление деформации, облегчая частицам изменение формы и сцепление. Это также ускоряет атомную диффузию, которая является основным механизмом устранения остаточных пор.

Роль давления

В то время как тепло делает материал пластичным, однонаправленное давление обеспечивает движущую силу. Это приложенное усилие сближает частицы, схлопывает пустоты и придает материалу точную форму полости матрицы.

Пошаговое описание процесса

Цикл горячего прессования представляет собой тщательно контролируемую последовательность, предназначенную для достижения полной консолидации и желаемой конечной формы.

1. Загрузка материала

Процесс начинается с помещения исходного материала, обычно мелкого порошка или предварительно спрессованной формы, называемой «заготовкой», в нижнюю часть формы или матрицы.

2. Нагрев и выдержка

Вся сборочная единица матрицы нагревается до определенной технологической температуры. Это часто делается в контролируемой атмосфере или вакуумной печи для предотвращения окисления материала и инструмента, который часто изготавливается из графита.

3. Приложение давления

После достижения целевой температуры гидравлический или механический пресс прикладывает контролируемое однонаправленное усилие через пуансон или плунжер. Это давление поддерживается на протяжении всей фазы консолидации.

4. Фаза выдержки (Время выдержки)

Материал выдерживается при максимальной температуре и давлении в течение определенного времени. Это «время выдержки» позволяет происходить пластической деформации и диффузии, закрывая любую оставшуюся пористость и обеспечивая равномерно плотную деталь.

5. Охлаждение и извлечение

После фазы выдержки сборка охлаждается контролируемым образом. Как только она достаточно остынет, чтобы быть стабильной, давление снимается, матрица открывается, и готовая деталь извлекается.

Понимание компромиссов

Горячее прессование — мощная, но специализированная технология. Его преимущества в качестве материала сопряжены со значительными ограничениями в скорости и геометрической сложности.

Ключевое преимущество: Превосходная плотность

Основная причина использования горячего прессования — достижение почти теоретической плотности. Это приводит к получению деталей с исключительной механической прочностью, твердостью и эксплуатационными характеристиками, что критически важно для требовательных применений, таких как броневые пластины или режущие инструменты.

Ключевое преимущество: Обработка сложных материалов

Этот метод идеально подходит для неметаллических керамик (таких как карбид кремния), металлокерамики и некоторых металломатричных композитов, которые плохо спекаются только за счет тепла.

Ключевое ограничение: Простые геометрии

Поскольку давление прикладывается только в одном направлении, горячее прессование ограничено производством относительно простых форм, таких как диски, блоки и цилиндры. Сложные элементы, такие как поднутрения или внутренние полости, невозможны.

Ключевое ограничение: Длительное время цикла

Необходимые циклы нагрева, выдержки и охлаждения делают горячее прессование медленным и энергоемким процессом. Это делает его непригодным для крупносерийного производства и способствует увеличению стоимости одной детали.

Горячее прессование по сравнению с горячим изостатическим прессованием (ГИП)

Крайне важно отличать горячее прессование от родственного процесса, горячего изостатического прессования (ГИП), поскольку они служат разным целям. Приведенная ссылка, по-видимому, описывает ГИП.

Направление давления

Горячее прессование использует однонаправленное давление от пуансона. Горячее изостатическое прессование использует инертный газ (например, аргон) для приложения изостатического (равномерного со всех сторон) давления к детали.

Возможности оснастки и формы

Горячее прессование требует жесткой матрицы, которая определяет конечную форму детали, ограничивая сложность. ГИП помещает деталь в сосуд высокого давления, что позволяет уплотнять гораздо более сложные компоненты, близкие к конечной форме.

Выбор правильного варианта для вашей цели

Выбор правильного процесса термической консолидации полностью зависит от ваших требований к материалу и конечной детали.

- Если ваша основная цель — достижение максимальной плотности в простой форме (например, керамическая мишень): Горячее прессование — прямой, надежный и эффективный выбор.

- Если ваша основная цель — уплотнение сложной предварительно сформированной детали (например, литья для аэрокосмической отрасли): Горячее изостатическое прессование (ГИП) является превосходной технологией.

- Если ваша основная цель — крупносерийное производство полимерных или металлических деталей: Гораздо более быстрые методы, такие как литье под давлением или традиционное прессование в матрице и спекание, являются более экономичными.

В конечном счете, горячее прессование — это прецизионный инструмент для создания высокоэффективных материалов, где конечная плотность и механические свойства важнее скорости производства или геометрической сложности.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Использует тепло и однонаправленное давление для уплотнения порошка/заготовки. |

| Основное преимущество | Достигает почти теоретической плотности для превосходных механических свойств. |

| Идеальные материалы | Передовая керамика (например, карбид кремния), металлокерамика, металломатричные композиты. |

| Ключевое ограничение | Ограничено простыми формами (диски, блоки); длительное время цикла. |

| Сравнение с ГИП | Однонаправленное давление против изостатического (всестороннего) давления. |

Необходимо создать керамические или композитные детали высокой плотности с превосходными механическими свойствами?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых производственных процессов, таких как горячее прессование. Наш опыт гарантирует, что у вас будут правильные инструменты для достижения оптимальной плотности материала и производительности для вашего конкретного применения.

Давайте обсудим требования вашего проекта и найдем идеальное решение для ваших лабораторных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы начать!

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему для горячего прессования зеленых лент NASICON используется гидравлический пресс с подогревом? Оптимизируйте плотность вашего твердого электролита

- Какие технические условия обеспечивает нагретый гидравлический пресс для батарей PEO? Оптимизация твердотельных интерфейсов

- Почему лабораторный пресс необходим для производства армированных мембран из полимерного электролита пластического кристаллического типа?

- Какую роль играет лабораторный гидравлический пресс в производстве композитных плит из рисовой шелухи? Достижение структурной плотности

- Что делает гидравлический термопресс? Обеспечение промышленного уровня, стабильного давления для крупносерийного производства

- Почему горячее прессование предпочтительнее традиционного литья из растворов? Сравнение экспертов для полимерных электролитов

- Как работает процесс ламинирования? Руководство по созданию превосходных композитных материалов

- Как гидравлический горячий пресс способствует изготовлению полностью твердотельных аккумуляторных элементов? Улучшение ионного транспорта