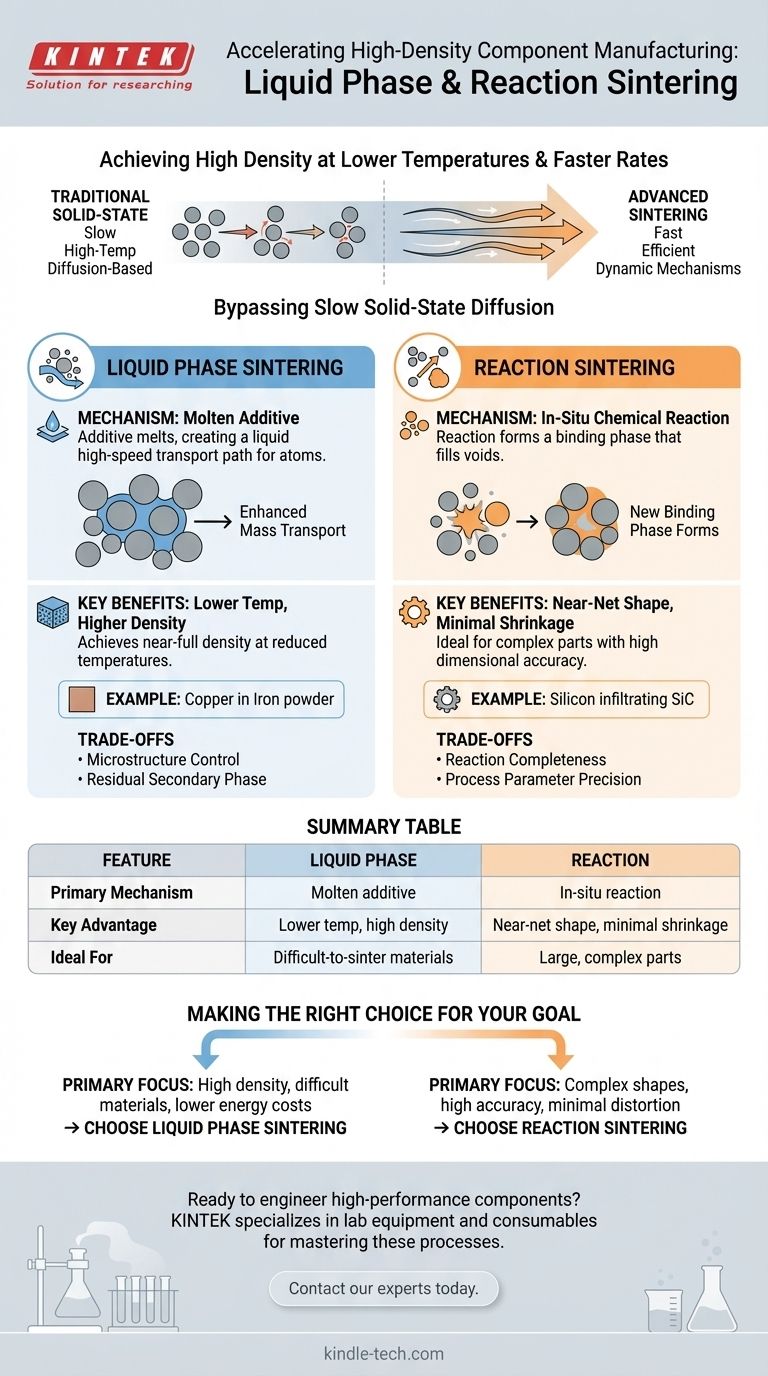

Наиболее привлекательной особенностью как жидкофазного, так и реакционного спекания является их способность достигать высокой плотности материала при значительно более низких температурах и более высоких скоростях, чем традиционные твердофазные методы. Жидкофазное спекание достигается за счет использования расплавленной добавки для ускорения массопереноса, в то время как реакционное спекание использует химическую реакцию для образования связующей фазы, которая заполняет поры с минимальной усадкой.

По своей сути оба метода решают фундаментальную производственную задачу: как эффективно создавать прочные, плотные детали. Они обходят медленный, энергоемкий процесс твердофазной диффузии, вводя более динамичный механизм — жидкую смазку или химическую реакцию in-situ — для консолидации материала.

Основное преимущество: обход твердофазной диффузии

Почему стандартное спекание медленное

При традиционном твердофазном спекании отдельные частицы порошка связываются исключительно за счет тепла и давления. Этот процесс основан на твердофазной диффузии, при которой атомы медленно мигрируют через границы частиц.

Достижение полной плотности таким способом требует чрезвычайно высоких температур и длительного времени обработки, что делает его неэффективным и дорогостоящим для многих материалов.

Как жидкая фаза ускоряет процесс

Жидкофазное спекание вводит небольшое количество добавки, которая плавится при температуре спекания, создавая жидкость, которая покрывает твердые частицы. Эта жидкость действует как высокоскоростной путь переноса, позволяя атомам двигаться гораздо свободнее и быстрее, чем они могли бы в твердом состоянии.

Этот усиленный массоперенос является центральным преимуществом, значительно ускоряя уплотнение и позволяя процессу протекать при более низкой температуре.

Как химическая реакция создает плотность

Реакционное спекание включает химическую реакцию внутри порошкового компакта во время нагрева. Эта реакция образует новое керамическое или металлическое соединение, которое заполняет пустоты между исходными частицами.

Поскольку конечный объем в значительной степени определяется продуктом реакции, заполняющим существующие поры, компонент испытывает очень малую или нулевую усадку.

Подробнее о жидкофазном спекании

Механизм: добавка, которая плавится

Процесс начинается со смешивания первичного порошка с небольшим количеством спекающей добавки. При нагревании материала добавка плавится первой.

Эта жидкая фаза смачивает твердые частицы, заполняя поры и стягивая зерна в более плотную структуру за счет капиллярного действия. Распространенным примером является смешивание медного порошка с железным порошком, где медь плавится и сплавляет частицы железа.

Основные преимущества: более низкая температура и более высокая плотность

Основными преимуществами являются значительно более низкая температура спекания и возможность достижения почти полной плотности. Это делает процесс более энергоэффективным и экономичным.

Это особенно ценно для материалов, которые по своей природе трудно спекаются твердофазными методами, таких как некоторые керамические и тугоплавкие металлы.

Подробнее о реакционном спекании

Механизм: образование материала in-situ

При реакционном спекании исходная порошковая смесь содержит реагенты, которые образуют связующую фазу при нагревании. Например, в реакционно-связанном карбиде кремния пористая заготовка из карбида кремния пропитывается расплавленным кремнием.

Кремний реагирует со свободным углеродом в заготовке, образуя новый карбид кремния, который связывает исходные частицы.

Основные преимущества: почти окончательная форма и низкая стоимость

Выдающейся особенностью реакционного спекания является чрезвычайно малая усадка. Это делает его идеальным для производства больших или сложных по форме конструкций с высокой точностью размеров, поскольку деталь требует минимальной доработки.

В сочетании с низкими температурами спекания и низкой себестоимостью производства, это очень привлекательный производственный путь для конкретных применений.

Общие применения

Уникальные свойства реакционно-спеченных материалов делают их пригодными для требовательных условий. Реакционно-спеченный карбид кремния, например, часто используется для высокотемпературных компонентов печей, сопел ракет, теплообменников и прецизионных оптических зеркал.

Понимание компромиссов

Жидкофазное спекание: контроль микроструктуры является ключевым

Основная проблема при жидкофазном спекании заключается в контроле конечной микроструктуры. При неправильном управлении процесс может привести к чрезмерному росту зерен, что может ослабить материал.

Кроме того, жидкая фаза затвердевает при охлаждении и остается в качестве вторичной фазы в готовой детали. Свойства этой вторичной фазы могут значительно влиять на общую производительность компонента, и ее необходимо тщательно выбирать.

Реакционное спекание: полнота реакции имеет решающее значение

Успех реакционного спекания зависит от полного протекания химической реакции. Любой непрореагировавший остаточный материал может создавать слабые места и ухудшать механические или химические свойства конечного продукта.

Параметры процесса, такие как температура, время и атмосфера, должны точно контролироваться для обеспечения полной и однородной реакции по всей детали.

Правильный выбор для вашей цели

Понимая явные преимущества каждого процесса, вы можете согласовать свою производственную стратегию с вашей конкретной инженерной целью.

- Если ваша основная цель — достижение высокой плотности в трудноспекаемом материале при одновременном снижении затрат на энергию: Жидкофазное спекание является отличным выбором благодаря его усиленному механизму массопереноса.

- Если ваша основная цель — производство больших, сложных деталей с высокой точностью размеров и минимальными искажениями: Почти нулевая усадка реакционного спекания делает его уникально мощным и экономически эффективным решением.

В конечном итоге, выбор правильного передового метода спекания превращает порошковый материал в высокопроизводительный компонент, разработанный для его конкретной цели.

Сводная таблица:

| Характеристика | Жидкофазное спекание | Реакционное спекание |

|---|---|---|

| Основной механизм | Расплавленная добавка усиливает массоперенос | Химическая реакция in-situ образует связующую фазу |

| Ключевое преимущество | Более низкая температура, высокая плотность | Почти окончательная форма, минимальная усадка |

| Идеально подходит для | Трудноспекаемых материалов (например, керамики, тугоплавких металлов) | Больших, сложных деталей, требующих высокой точности размеров |

| Основное соображение | Контроль микроструктуры и вторичной фазы | Полнота химической реакции |

Готовы создавать высокопроизводительные компоненты с помощью передового спекания?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для освоения процессов жидкофазного и реакционного спекания. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство сложных деталей, наши решения помогут вам достичь превосходной плотности, точного контроля размеров и значительной экономии энергии.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные и производственные цели.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Люди также спрашивают

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов