По своей сути, принцип искрового плазменного спекания (ИПС) заключается в использовании импульсного прямого электрического тока и одновременного одноосного давления для быстрой консолидации порошков в плотное твердое тело. В отличие от традиционных печей, которые осуществляют внешний нагрев, ИПС пропускает ток непосредственно через проводящую пресс-форму и сам порошок, генерируя интенсивный внутренний нагрев, который резко ускоряет процесс спекания.

Центральное нововведение ИПС — это метод нагрева. Используя материал и его оснастку в качестве нагревательного элемента, он достигает чрезвычайно высоких скоростей нагрева и активирует поверхности частиц, что позволяет достичь полного уплотнения при более низких температурах и значительно меньшее время, чем традиционные методы.

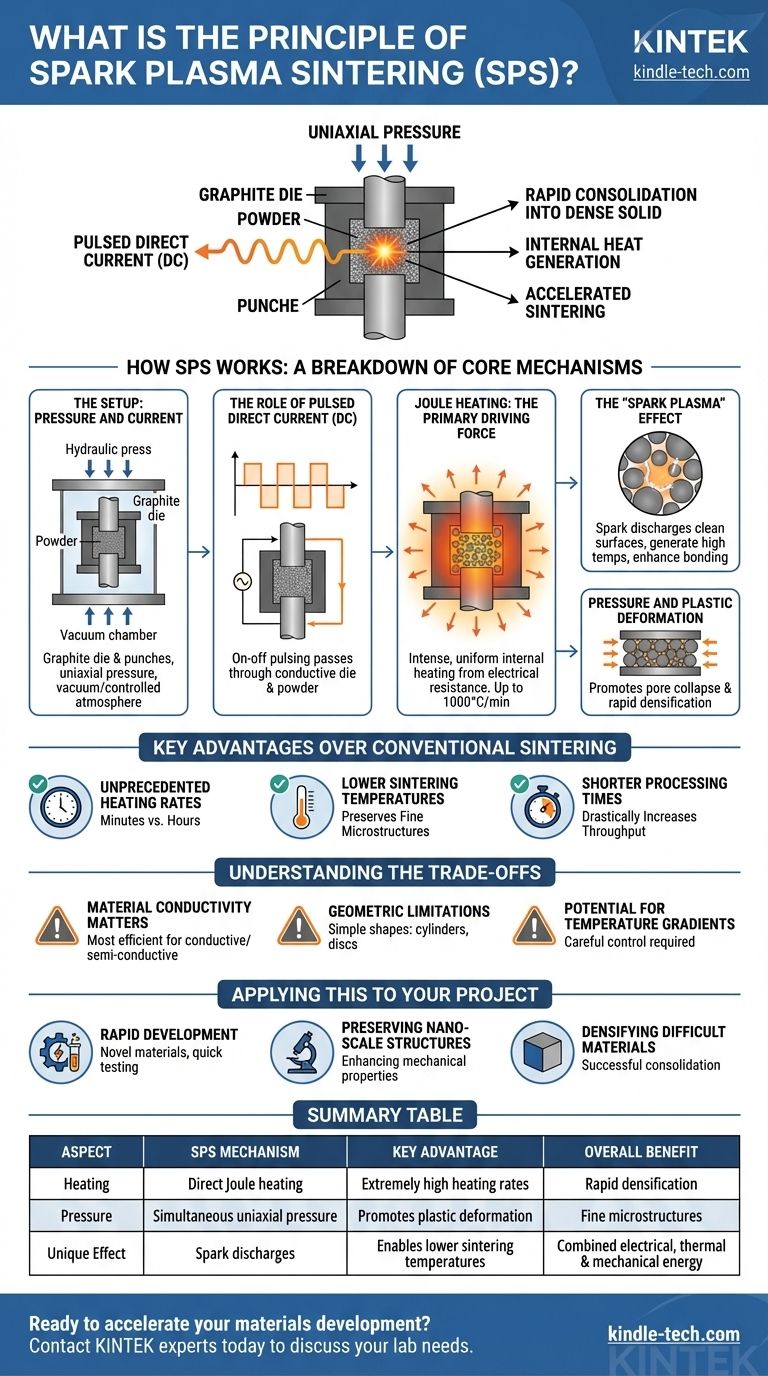

Как работает ИПС: Разбор основных механизмов

Искровое плазменное спекание, также известное как техника спекания с помощью поля (FAST), представляет собой сложный процесс, объединяющий электрическую, тепловую и механическую энергию. Понимание того, как взаимодействуют эти силы, является ключом к пониманию его эффективности.

Установка: Давление и ток

Порошковый материал загружается в графитовую пресс-форму, которая является как электропроводной, так и способной выдерживать высокие температуры. Пресс-форма помещается между двумя пуансонами, которые действуют как электроды, и вся сборка подвергается одноосному давлению гидравлического пресса.

Эта установка размещается в вакуумной камере или камере с контролируемой атмосферой для предотвращения окисления и обеспечения чистоты конечного материала.

Роль импульсного постоянного тока (DC)

Вместо постоянного тока ИПС использует импульсный постоянный ток. Это включение/выключение пульсации является критической особенностью. Ток пропускается непосредственно от электродов, через пуансоны, в проводящую пресс-форму и — если порошок проводит ток — через сам порошковый брикет.

Джоулево тепло: Основная движущая сила

Основным механизмом нагрева является Джоулево тепло. Когда электрический ток встречает сопротивление со стороны графитовой пресс-формы и частиц порошка, он генерирует интенсивное, равномерное тепло. Это означает, что образец нагревается одновременно изнутри и снаружи, что является ключевым преимуществом по сравнению с традиционными методами, зависящими от медленного внешнего излучения.

Этот прямой метод нагрева отвечает за чрезвычайно высокие скорости нагрева, которые могут достигать 1000°C в минуту.

Эффект «Искровой плазмы»

Название процесса происходит от микроскопического явления, возникающего между частицами порошка. Сильное электрическое поле может генерировать локализованные искровые разряды через зазоры между соседними частицами.

Считается, что эти искры служат двум целям. Во-первых, они очищают поверхности частиц порошка, удаляя оксидные слои или другие загрязнения. Во-вторых, они генерируют чрезвычайно высокие температуры в крошечном объеме, создавая теоретически мгновенное состояние плазмы, которое усиливает диффузию и сцепление между частицами.

Давление и пластическая деформация

В то время как электрический ток нагревает материал, постоянное одноосное давление играет жизненно важную роль. По мере того как частицы размягчаются, давление заставляет их сближаться, способствуя схлопыванию пор и стимулируя пластическую деформацию для быстрого получения конечной детали с высокой плотностью.

Ключевые преимущества перед традиционным спеканием

Уникальные принципы ИПС дают ему значительные преимущества перед традиционными методами, основанными на печах, такими как горячее прессование.

Беспрецедентные скорости нагрева

Поскольку заготовка и пресс-форма действуют как собственные нагревательные элементы, система может достигать целевых температур за минуты, а не часы. Эта скорость является определяющей характеристикой процесса.

Более низкие температуры спекания

Сочетание очистки поверхности за счет искровых разрядов и быстрого Джоулева нагрева позволяет достичь полного уплотнения при температурах на несколько сотен градусов ниже, чем требуется для традиционного спекания. Это имеет решающее значение для сохранения мелкозернистых микроструктур или обработки материалов, чувствительных к температуре.

Сокращение времени обработки

Быстрый нагрев, короткое время выдержки при температуре и быстрое охлаждение приводят к общему времени процесса, измеряемому минутами. Это резко увеличивает пропускную способность по сравнению с часами или даже днями, требуемыми для традиционных циклов в печи.

Понимание компромиссов

Ни одна технология не обходится без ограничений. Чтобы эффективно применять ИПС, вы должны знать о его ограничениях.

Важна проводимость материала

Процесс наиболее эффективен для электропроводящих или полупроводниковых материалов. Хотя существуют методы для спекания диэлектрической керамики, они более сложны и могут включать использование проводящей порошковой подложки или других обходных путей.

Геометрические ограничения

Зависимость от жесткой пресс-формы и одноосного давления, как правило, ограничивает ИПС производством простых форм, таких как цилиндры, диски и прямоугольные блоки. Сложные детали, близкие к конечному размеру, трудно изготовить напрямую.

Потенциал температурных градиентов

Несмотря на то, что нагрев очень быстрый, температурные градиенты все же могут образовываться между центром и поверхностью крупного образца. Требуется тщательное проектирование и контроль процесса для обеспечения тепловой однородности и гомогенности конечного продукта.

Применение этого к вашему проекту

Решение об использовании ИПС должно основываться на ваших конкретных целях в отношении материала и производительности.

- Если ваш основной акцент делается на быстрой разработке новых материалов: ИПС — это непревзойденный инструмент для быстрого изготовления и тестирования новых сплавов, композитов и керамики благодаря чрезвычайно коротким циклам.

- Если ваш основной акцент делается на сохранении наноразмерных или мелкозернистых структур: Более низкие температуры и короткое время выдержки ИПС идеально подходят для предотвращения роста зерен, что критически важно для улучшения механических свойств.

- Если ваш основной акцент делается на уплотнении трудноспекаемых материалов: Активация поверхности и комбинированное воздействие тепла и давления в ИПС могут успешно консолидировать материалы, которые не уплотняются с использованием традиционных методов.

В конечном счете, принцип ИПС заключается в использовании целенаправленной электрической энергии для создания превосходной среды спекания, открывающей новые возможности для обработки материалов.

Сводная таблица:

| Аспект | Механизм ИПС | Ключевое преимущество |

|---|---|---|

| Нагрев | Прямой Джоулев нагрев через импульсный постоянный ток | Чрезвычайно высокие скорости нагрева (до 1000°C/мин) |

| Давление | Одновременное одноосное давление | Способствует пластической деформации и схлопыванию пор |

| Уникальный эффект | Искровые разряды очищают поверхности частиц | Обеспечивает более низкие температуры спекания |

| Общая выгода | Комбинированное электрическое, тепловое и механическое воздействие | Быстрое уплотнение с мелкозернистыми микроструктурами |

Готовы ускорить разработку материалов с помощью передовой технологии спекания?

В KINTEK мы специализируемся на предоставлении самого современного лабораторного оборудования, включая решения для передовых процессов спекания. Независимо от того, разрабатываете ли вы новые сплавы, композиты или вам необходимо сохранить наноразмерные структуры, наш опыт поможет вам быстрее и эффективнее достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и открыть новые возможности для ваших исследований и производства.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS