Напыление — это процесс физического осаждения из паровой фазы (PVD), который использует передачу импульса для создания тонкой пленки. В камере высокого вакуума высокоэнергетические ионы из плазмы бомбардируют исходный материал, известный как мишень. Это столкновение физически выбрасывает или «распыляет» атомы с мишени, которые затем перемещаются и осаждаются на подложке, образуя высокооднородное и прочное покрытие.

Напыление не является химическим или термическим процессом; это механический процесс в атомном масштабе. Основной механизм основан на ускорении ионов для физического выбивания атомов из исходного материала, что дает инженерам точный контроль над ростом материалов, которые трудно осаждать другими способами.

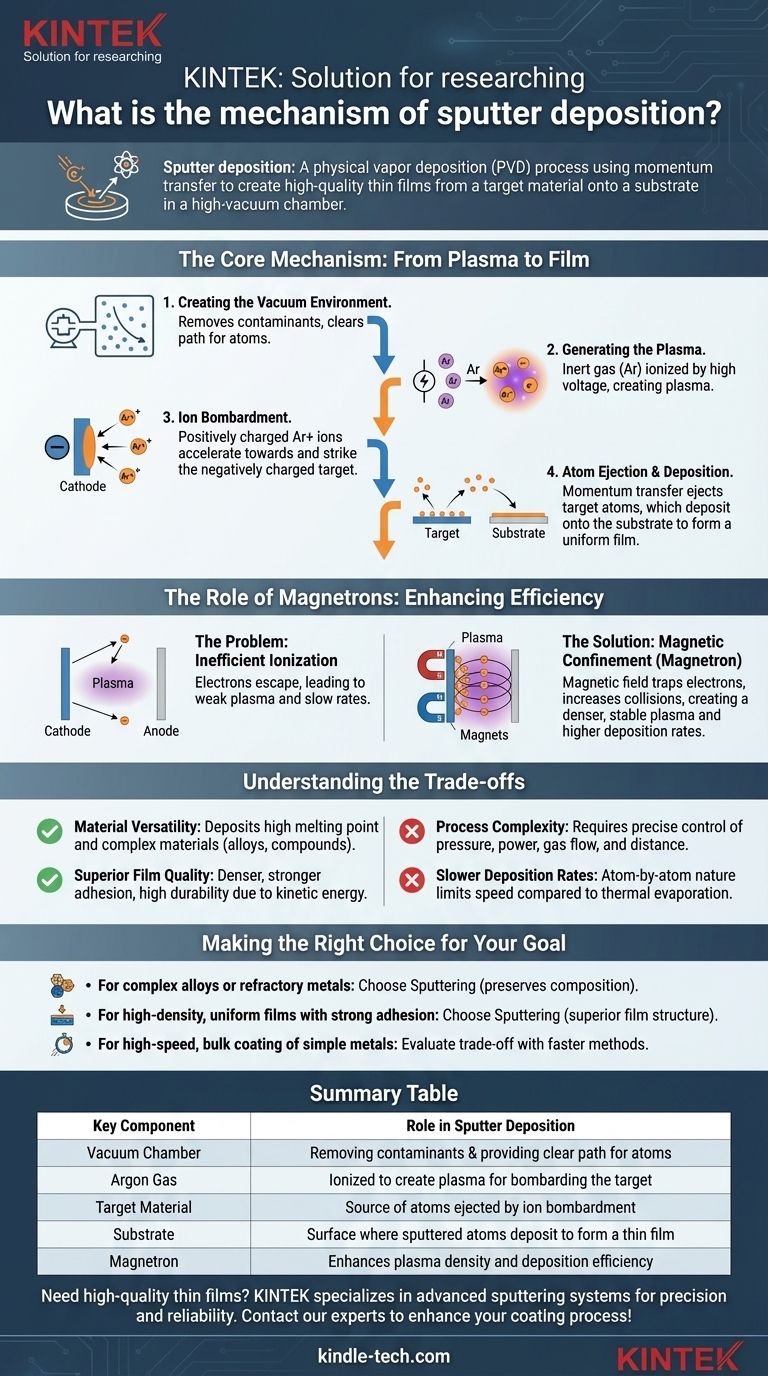

Основной механизм: от плазмы к пленке

Напыление — это последовательный процесс, происходящий внутри строго контролируемой вакуумной камеры. Каждый шаг имеет решающее значение для достижения высококачественной тонкой пленки.

Шаг 1: Создание вакуумной среды

Перед началом напыления из камеры откачивают воздух до высокого вакуума. Это служит двум важным целям: удаление загрязнителей, таких как кислород и водяной пар, которые могут вступать в реакцию с пленкой, и расчистка пути для распыленных атомов, чтобы они могли перемещаться от мишени к подложке, не сталкиваясь с другими молекулами газа.

Шаг 2: Генерация плазмы

В камеру вводится небольшое контролируемое количество инертного газа, почти всегда аргона (Ar). Затем между двумя электродами подается высокое напряжение: катодом (на котором находится мишень) и анодом (на котором находится подложка). Это сильное электрическое поле ионизирует аргоновый газ, отрывая электроны от атомов аргона и создавая светящийся ионизированный газ, известный как плазма.

Эта плазма представляет собой динамичную смесь положительно заряженных ионов аргона (Ar+), свободных электронов и нейтральных атомов аргона.

Шаг 3: Бомбардировка ионами

На материал мишени подается сильное отрицательное напряжение (катод). Положительно заряженные ионы аргона (Ar+) в плазме естественным образом и мощно ускоряются к этой отрицательно заряженной мишени.

Они ударяются о поверхность мишени со значительной кинетической энергией.

Шаг 4: Выбивание атомов и осаждение

Удар иона аргона — это чистое событие передачи импульса, подобное удару битка по бильярдным шарам. Это столкновение выбивает или «распыляет» атомы с поверхности материала мишени.

Эти выброшенные атомы мишени проходят через вакуумную камеру и оседают на подложке, постепенно накапливаясь, атом за атомом, в тонкую, плотную и однородную пленку.

Роль магнетронов: повышение эффективности

Большинство современных систем напыления являются магнетронными системами. Добавление магнитов резко повышает эффективность и стабильность процесса.

Проблема: неэффективная ионизация

В простой системе напыления постоянным током свободные электроны в плазме быстро притягиваются к заземленному аноду и теряются. Это ограничивает количество столкновений, создающих ионы, и приводит к слабой плазме, требующей более высокого давления и обеспечивающей низкие скорости осаждения.

Решение: магнитное удержание

При магнетронном напылении позади мишени создается мощное магнитное поле. Это поле перпендикулярно электрическому полю, что заставляет высокоподвижные электроны двигаться по длинной спиральной траектории непосредственно перед поверхностью мишени.

Результат: более плотная и стабильная плазма

Улавливая электроны вблизи мишени, их длина пути увеличивается на порядки. Это резко повышает вероятность того, что они столкнутся с нейтральными атомами аргона и ионизируют их.

В результате получается гораздо более плотная, самоподдерживающаяся плазма, которую можно поддерживать при более низких давлениях. Это приводит к более высоким скоростям осаждения и меньшему включению газа в растущую пленку, что обеспечивает более чистое конечное покрытие.

Понимание компромиссов

Хотя напыление является мощным методом, это сложный процесс с четкими преимуществами и недостатками, которые делают его подходящим для определенных применений.

Преимущество: универсальность материалов

Поскольку напыление является физическим, а не термическим процессом, оно отлично подходит для нанесения материалов с чрезвычайно высокой температурой плавления (таких как вольфрам или тантал) и сложных материалов, таких как сплавы или соединения. Состав напыленной пленки очень близок к составу мишени.

Преимущество: превосходное качество пленки

Кинетическая энергия распыленных атомов при ударе о подложку приводит к тому, что пленки обычно получаются более плотными и обладают более сильной адгезией, чем пленки, полученные термическим испарением. Это делает напыленные пленки очень долговечными.

Недостаток: сложность процесса

Напыление имеет множество управляемых параметров, включая давление, мощность, расход газа и расстояние от мишени до подложки. Хотя эта сложность дает экспертам тонкий контроль над микроструктурой пленки, она также усложняет управление процессом по сравнению с более простыми методами.

Недостаток: более низкие скорости осаждения

По сравнению с высокоскоростными процессами, такими как термическое испарение, напыление, как правило, медленнее. Природа выброса атомов по одному ограничивает общую скорость, что делает его менее идеальным для толстых, объемных покрытий, где качество уступает скорости.

Выбор правильного метода для вашей цели

Выбор метода нанесения покрытия полностью зависит от используемого материала и требуемых свойств пленки.

- Если ваш основной приоритет — нанесение сложных сплавов или тугоплавких металлов: Напыление — идеальный выбор благодаря его физической, нетермической природе, которая сохраняет состав материала.

- Если ваш основной приоритет — получение высокоплотных, однородных пленок с сильной адгезией: Передача импульса, присущая напылению, обеспечивает превосходную структуру пленки для требовательных применений.

- Если ваш основной приоритет — высокоскоростное объемное нанесение простых металлов: Вам может потребоваться оценить компромисс между качеством напыления и более высокими скоростями других методов, таких как термическое испарение.

В конечном счете, напыление обеспечивает непревзойденный контроль и качество для производства высокопроизводительных тонких пленок, которые лежат в основе современных технологий.

Сводная таблица:

| Ключевой компонент | Роль в напылении |

|---|---|

| Вакуумная камера | Удаляет загрязнители и обеспечивает чистый путь для атомов |

| Аргон | Ионизируется для создания плазмы для бомбардировки мишени |

| Материал мишени | Источник атомов, выбрасываемых ионной бомбардировкой |

| Подложка | Поверхность, на которой осаждаются распыленные атомы для формирования тонкой пленки |

| Магнетрон | Повышает плотность плазмы и эффективность осаждения |

Вам нужны высококачественные тонкие пленки для ваших исследований или производства? KINTEK специализируется на передовых системах напыления и лабораторном оборудовании, разработанном для обеспечения точности и надежности. Независимо от того, работаете ли вы со сложными сплавами, тугоплавкими металлами или требуете превосходной адгезии пленки, наши решения обеспечивают контроль и согласованность, необходимые вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология напыления может улучшить ваш процесс нанесения покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов