По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс изготовления материалов, при котором на поверхности формируется твердая тонкая пленка в результате химической реакции в газовой фазе. Газы-прекурсоры, содержащие необходимые атомы, вводятся в реакционную камеру, где они активируются, как правило, высокой температурой. Эта энергия вызывает реакцию и разложение газов на нагретой подложке или вблизи нее, осаждая слой желаемого материала атом за атомом.

Основной механизм CVD — это не просто конденсация, а контролируемая химическая трансформация. Он включает в себя транспортировку газообразных реагентов к поверхности, использование энергии для запуска специфической химической реакции, создающей твердое вещество, и последующее удаление газообразных побочных продуктов, оставляя после себя чистую, спроектированную пленку.

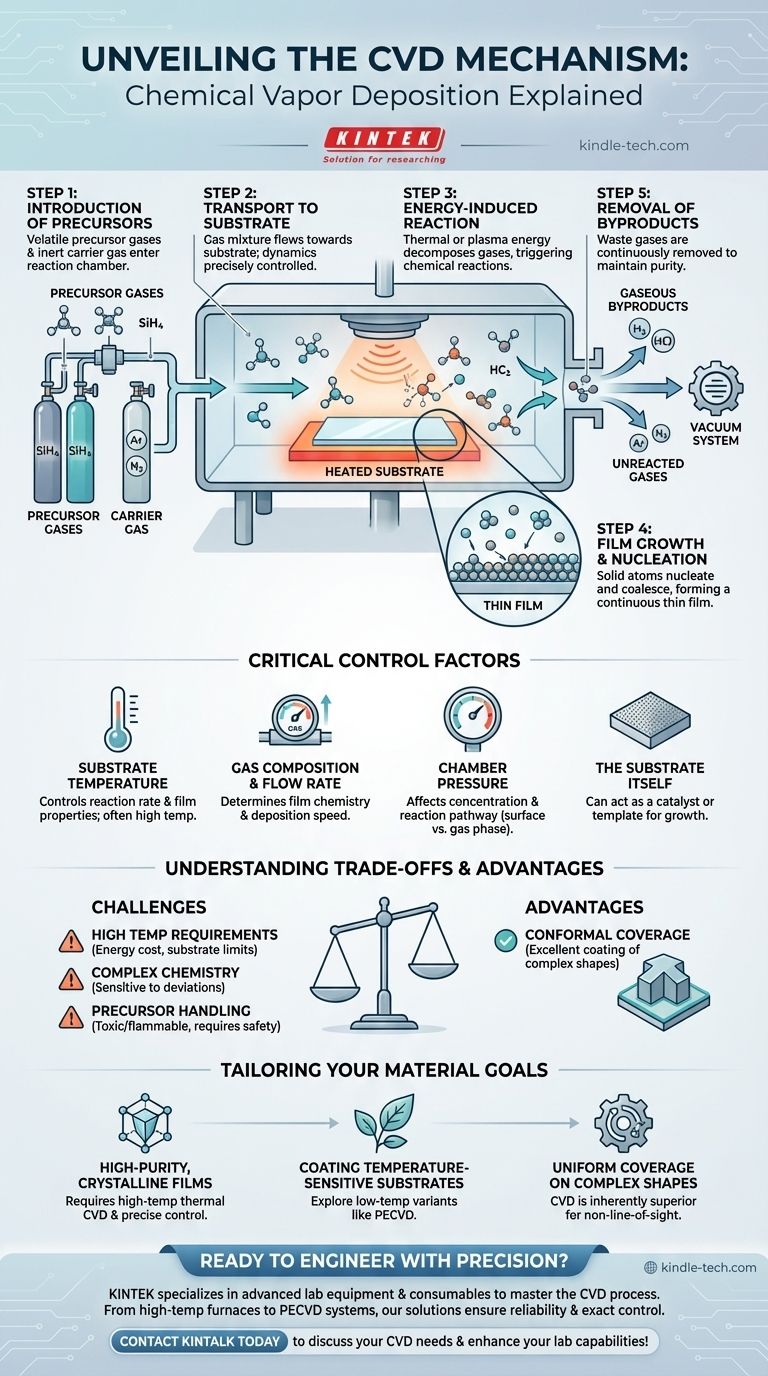

Пошаговый механизм CVD

Чтобы по-настоящему понять CVD, лучше всего разбить его на последовательность отдельных физических и химических событий, происходящих в камере процесса.

Шаг 1: Ввод прекурсоров

Процесс начинается с подачи одного или нескольких летучих газов-прекурсоров в реакционную камеру. Эти газы содержат молекулярные строительные блоки конечной пленки.

Эти реактивные газы часто разбавляются инертным газом-носителем, таким как аргон или азот, который помогает контролировать скорость реакции и обеспечивать равномерную подачу к подложке.

Шаг 2: Транспортировка к подложке

Эта газовая смесь течет через камеру к подложке. Динамика потока, давление и температура в камере точно контролируются для обеспечения стабильной и предсказуемой доставки реагентов к поверхности подложки.

Шаг 3: Реакция, вызванная энергией

Это сердце процесса CVD. Когда газы-прекурсоры приближаются к нагретой подложке или вступают с ней в контакт, они поглощают тепловую энергию. В других вариантах эта энергия может поступать от плазмы.

Эта добавленная энергия служит катализатором, который разрывает химические связи в газах-прекурсорах, вызывая их разложение и реакцию. Эта химическая реакция приводит к образованию твердого материала и газообразных побочных продуктов.

Шаг 4: Рост пленки и нуклеация

Твердые атомы или молекулы, образовавшиеся в результате реакции, осаждаются на поверхности подложки. Они начинают образовывать стабильные кластеры, или «зародыши», которые затем растут и сливаются, образуя сплошную, однородную тонкую пленку.

Сама подложка может выступать в качестве катализатора, обеспечивая реактивную поверхность, которая способствует разложению прекурсоров и адгезии осажденной пленки.

Шаг 5: Удаление побочных продуктов

Газообразные побочные продукты химической реакции, а также любые непрореагировавшие прекурсоры и газы-носители удаляются из камеры вакуумной системой. Это непрерывное удаление критически важно для поддержания чистоты пленки и продвижения реакции вперед.

Критические факторы управления

Конечные свойства осажденной пленки — ее толщина, чистота, кристаллическая структура и однородность — определяются несколькими ключевыми параметрами процесса.

Температура подложки

Температура, пожалуй, является наиболее важной переменной. Она напрямую контролирует скорость химических реакций на поверхности. Слишком низкая температура — реакция не произойдет; слишком высокая — могут образоваться нежелательные фазы или газофазные реакции, приводящие к образованию порошка вместо пленки.

Состав газа и скорость потока

Тип используемых прекурсоров и их концентрация в газе-носителе определяют химию конечной пленки. Скорость потока определяет подачу реагентов на поверхность, влияя на скорость осаждения.

Давление в камере

Давление внутри камеры влияет на концентрацию молекул газа и их путь к подложке. Оно может влиять на то, происходят ли реакции преимущественно на поверхности (желательно) или в газовой фазе над ней (нежелательно).

Сама подложка

Материал и состояние поверхности подложки могут быть пассивной платформой или активным участником. Например, при росте графена медная подложка действует как катализатор для разложения углеродсодержащих газов и как шаблон для формирования решетки графена.

Понимание компромиссов

Несмотря на свою мощь, механизм CVD представляет собой определенный набор эксплуатационных проблем и соображений, которые отличают его от других методов, таких как физическое осаждение из газовой фазы (PVD).

Требования к высокой температуре

Традиционный термический CVD часто работает при очень высоких температурах (900–1400 °C). Эти высокие энергозатраты могут ограничивать типы материалов подложек, которые можно использовать без плавления или деградации.

Сложная химия

Процесс зависит от тонкого баланса химических реакций. Небольшие отклонения в температуре, давлении или чистоте газа могут привести к различным химическим путям, в результате чего образуются примеси или неправильная структура пленки.

Обращение с прекурсорами

Газы-прекурсоры, используемые в CVD, могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Это требует сложных протоколов безопасности и оборудования для обращения, что увеличивает эксплуатационную сложность и стоимость.

Конформное покрытие

Ключевое преимущество, вытекающее из его газообразной природы, заключается в том, что CVD обеспечивает превосходное конформное покрытие. Это означает, что он может равномерно покрывать сложные трехмерные формы, что является серьезной проблемой для процессов, зависящих от прямой видимости, таких как PVD.

Как это применимо к вашим целям в области материалов

Понимание механизма CVD позволяет выбирать и контролировать процесс для достижения конкретных результатов для вашего материала.

- Если ваш основной фокус — высокочистые кристаллические пленки: Вам потребуется процесс термического CVD при высокой температуре с чрезвычайно точным контролем чистоты газа и скорости потока.

- Если ваш основной фокус — покрытие термочувствительных подложек (например, полимеров): Вам следует рассмотреть низкотемпературные варианты, такие как плазмохимическое осаждение (PECVD), которое использует ВЧ-плазму вместо высокой температуры для активации газа.

- Если ваш основной фокус — достижение равномерного покрытия на сложных формах: Фундаментальная газофазная природа CVD делает его по своей сути превосходящим выбором по сравнению со многими методами осаждения, зависящими от прямой видимости.

В конечном счете, понимание механизма CVD превращает его из процесса «черного ящика» в универсальный и точный инструмент для проектирования материалов с нуля.

Сводная таблица:

| Этап CVD | Ключевое действие | Результат |

|---|---|---|

| 1. Ввод | Газы-прекурсоры поступают в камеру | Поставляются строительные блоки для пленки |

| 2. Транспортировка | Газы текут к нагретой подложке | Обеспечивается равномерная подача реагентов |

| 3. Реакция | Энергия разлагает газы на подложке | Образуется твердый материал и газообразные побочные продукты |

| 4. Рост | Твердые атомы образуют зародыши и формируют пленку | Создается сплошная, однородная тонкая пленка |

| 5. Удаление побочных продуктов | Газообразные отходы откачиваются | Поддерживается чистота пленки и продвигается реакция |

Готовы проектировать свои материалы с точностью?

Понимание механизма CVD — это первый шаг к получению высокочистых, однородных тонких пленок для ваших исследований или производства. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения этого процесса.

Независимо от того, нужна ли вам высокотемпературная печь для кристаллических пленок или система плазмохимического осаждения (PECVD) для термочувствительных подложек, наши решения разработаны для надежности и точного контроля. Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для достижения ваших конкретных целей в области материалов.

Свяжитесь с KINTALK сегодня, чтобы обсудить ваши потребности в CVD и расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости