По своей сути, спекание — это производственный процесс, который превращает порошкообразный материал в твердую, когезионную массу. Это достигается путем применения тепла и давления, но, что крайне важно, без повышения температуры до уровня, достаточного для расплавления материала в жидкое состояние. Вместо этого спекание работает за счет диффузии и слияния атомов на границах отдельных частиц порошка, фактически «сваривая» их на микроскопическом уровне.

Центральная проблема в передовом производстве часто заключается в том, как формировать твердые объекты из материалов с чрезвычайно высокими температурами плавления, таких как керамика или вольфрам. Спекание решает эту проблему, предоставляя метод связывания частиц при температурах ниже их точки плавления, что позволяет создавать прочные, плотные и сложные детали, которые иначе было бы невозможно сформировать.

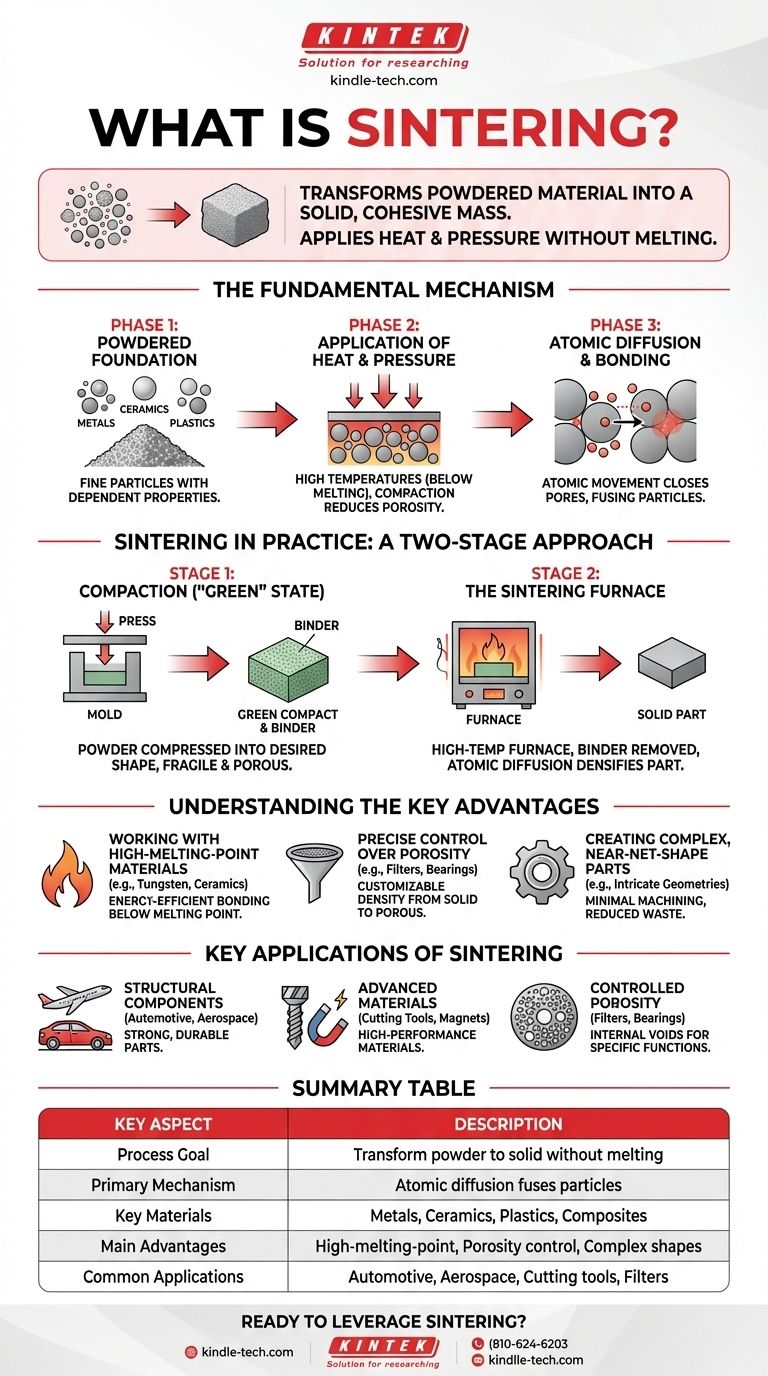

Фундаментальный механизм: как работает спекание

Спекание — это не простой процесс плавления и повторного затвердевания. Оно основано на более тонком термодинамическом принципе, называемом атомной диффузией, который происходит в три различные фазы.

Фаза 1: Порошковая основа

Процесс начинается с массы мелких частиц. Они могут быть изготовлены из широкого спектра материалов, включая металлы, керамику, пластмассы или комбинацию различных порошков. Свойства конечного объекта сильно зависят от размера и формы этих исходных частиц.

Фаза 2: Применение тепла и давления

Порошкообразный материал затем подвергается воздействию высоких температур в печи. Эта температура тщательно контролируется, чтобы оставаться ниже точки плавления материала. Тепло обеспечивает тепловую энергию, необходимую для высокой подвижности атомов внутри частиц.

Одновременно часто применяется давление для уплотнения порошка. Это заставляет частицы вступать в тесный контакт, уменьшая пустое пространство (пористость) между ними и создавая большую площадь поверхности для образования связей.

Фаза 3: Атомная диффузия и связывание

Это сердце процесса спекания. При повышенной энергии от тепла и тесном контакте от давления атомы начинают мигрировать через границы, где соприкасаются отдельные частицы. Это атомное движение закрывает поры между частицами, сплавляя их вместе в плотный, твердый кусок.

Спекание на практике: двухстадийный подход

Хотя физика включает тепло, давление и диффузию, промышленное применение часто представляет собой более структурированный двухстадийный процесс.

Стадия 1: Уплотнение («сырое» состояние)

Сначала порошок сжимается до желаемой формы, часто с использованием матрицы или формы. Этот первоначальный, хрупкий компонент известен как «сырая заготовка». Он имеет базовую геометрию конечной детали, но ему не хватает прочности, и он все еще пористый. Иногда в порошок добавляют временное связующее, чтобы помочь ему сохранить эту форму.

Стадия 2: Печь для спекания

Затем сырая заготовка осторожно помещается в высокотемпературную печь. По мере повышения температуры любое временное связующее вещество выгорает. Затем, когда деталь достигает целевой температуры спекания, вступает в действие процесс атомной диффузии, уплотняя компонент и превращая его в прочную, интегрированную деталь.

Понимание ключевых преимуществ

Спекание выбирается не случайно; оно предоставляет уникальные возможности, которые традиционное плавление и литье не могут обеспечить.

Преимущество: Работа с высокотемпературными материалами

Спекание — это основной метод для таких материалов, как вольфрам (температура плавления 3422°C) и техническая керамика. Гораздо более энергоэффективно и практично связывать эти материалы ниже их точки плавления, чем пытаться плавить и отливать их.

Преимущество: Точный контроль пористости

Поскольку процесс начинается с порошка, инженеры могут точно контролировать конечную плотность. Спекание может создавать полностью твердые, непористые детали или быть намеренно остановлено раньше, чтобы получить объекты с определенным уровнем пористости, что идеально подходит для фильтров или самосмазывающихся подшипников.

Преимущество: Создание сложных деталей, близких к окончательной форме

Спекание позволяет производить сложные и замысловатые геометрии непосредственно из формы. Это создает детали, «близкие к окончательной форме», которые требуют минимальной вторичной механической обработки, что сокращает отходы и производственные затраты. Основная проблема заключается в точном прогнозировании и контроле усадки, которая происходит по мере уплотнения детали.

Ключевые области применения спекания

Правильный производственный процесс полностью зависит от желаемого результата. Спекание уникально подходит для нескольких различных целей.

- Если ваша основная цель — конструкционные компоненты: Спекание используется для создания прочных, долговечных деталей из стали и сплавов для автомобильной, аэрокосмической и промышленной машиностроительной отраслей.

- Если ваша основная цель — передовые материалы: Оно необходимо для производства высокоэффективной керамики, твердых металлов для режущих инструментов и специализированных магнитных материалов.

- Если ваша основная цель — контролируемая пористость: Процесс идеально подходит для изготовления металлических фильтров, пористых подшипников и других компонентов, где внутренние пустоты являются критически важной конструктивной особенностью.

В конечном итоге, спекание — это фундаментальная технология, которая раскрывает потенциал передовых материалов, создавая твердые объекты из частиц.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Цель процесса | Превращение порошкообразного материала в твердую массу без полного плавления. |

| Основной механизм | Атомная диффузия сплавляет частицы вместе при высоких температурах. |

| Ключевые материалы | Металлы, керамика, пластмассы, композиты. |

| Основные преимущества | Работает с высокотемпературными материалами; контролирует пористость; создает сложные формы. |

| Распространенные применения | Автомобильные/аэрокосмические детали, режущие инструменты, фильтры, пористые подшипники. |

Готовы использовать спекание для ваших передовых материалов или сложных конструкций деталей?

В KINTEK мы специализируемся на точном лабораторном оборудовании и расходных материалах, необходимых для исследований и разработок в процессах спекания. Независимо от того, работаете ли вы с высокоэффективной керамикой, металлическими сплавами или разрабатываете новые пористые материалы, наш опыт поможет вам достичь стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут поддержать ваши лабораторные применения спекания и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год