Выбор материала нагревательного элемента для вакуумной печи является критически важным проектным решением, а не универсальной спецификацией. Наиболее распространенными материалами являются высокочистый графит и некоторые тугоплавкие металлы, в первую очередь молибден. В более сложных применениях могут использоваться углерод-углеродные композиты благодаря их превосходным термическим свойствам. Выбор полностью зависит от требуемой рабочей температуры, химической чувствительности обрабатываемых деталей и целей производительности, таких как скорость нагрева и охлаждения.

Материал, используемый для нагревательного элемента, — это не просто компонент; это основа термической и химической среды печи. Ваш выбор между графитом и металлом напрямую определяет типы процессов, которые вы можете выполнять, чистоту, которую вы можете достичь, и общую эффективность работы системы.

Основные кандидаты на материалы

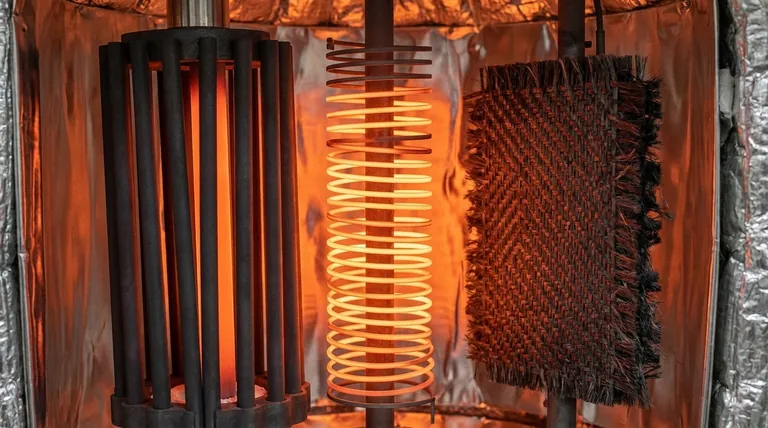

Вакуумные печи работают в среде, свободной от кислорода, что позволяет использовать материалы, которые быстро окислились бы и вышли из строя в традиционной печи, работающей на воздухе. Это открывает двери для двух основных классов материалов: на основе графита и на основе тугоплавких металлов.

Графит: Отраслевой стандарт

Графит является наиболее широко используемым материалом для нагревательных элементов вакуумных печей, обычно изготавливается в виде прочных стержней или изогнутых пластин.

Его популярность обусловлена превосходной прочностью при высоких температурах, которая фактически увеличивается с ростом температуры до примерно 2500°C (4532°F). Он также относительно экономичен и прост в механической обработке для придания сложных форм.

Тугоплавкие металлы: Выбор для высокой чистоты

Для применений, где любой риск загрязнения углеродом недопустим, используется полностью металлическая горячая зона. Наиболее распространенным материалом нагревательного элемента в этой конструкции является молибден.

Молибденовые элементы, часто в виде тонких полос или стержней, обеспечивают исключительно чистую среду нагрева. Это критически важно при обработке определенных медицинских сплавов, аэрокосмических компонентов или материалов, которые негативно реагируют с углеродом.

Передовые композиты: Вариант для производительности

Более недавней разработкой является использование материалов из углерод-углеродного композита (УУК). Они создаются путем армирования графитовой матрицы углеродными волокнами.

Элементы из УУК обладают превосходной прочностью и долговечностью по сравнению со стандартным графитом. Их ключевое преимущество — гораздо меньшая тепловая масса, что означает, что они накапливают меньше тепла. Это обеспечивает значительно более высокую скорость охлаждения, что может сократить общее время цикла и увеличить пропускную способность.

Почему выбор материала имеет решающее значение

Выбор нагревательного элемента выходит далеко за рамки его способности нагреваться. Свойства материала оказывают прямое и значительное влияние на весь процесс термообработки.

Влияние на химическую совместимость

Наиболее важным фактором является химическое взаимодействие между нагревательным элементом и обрабатываемыми деталями («загрузкой»).

Графитовые элементы могут вносить следовые количества углерода в атмосферу печи, явление, известное как «науглероживание». Хотя это незначительно для большинства сталей, это может быть пагубно для таких материалов, как титан или некоторые жаропрочные сплавы. В этих случаях элемент из молибдена является обязательным.

Влияние на тепловые характеристики

Физические свойства материала элемента влияют на эффективность печи. Графитовые элементы обычно толще и имеют большую тепловую массу.

Напротив, тонкие полоски молибденового элемента или легкий вес углерод-углеродных композитов накапливают гораздо меньше тепла. Это позволяет печи гораздо быстрее остывать после отключения питания, сокращая цикл обработки.

Соображения по поводу чистоты вакуума

Способность печи достигать и поддерживать глубокий вакуум также зависит от материалов горячей зоны. Графит порист и может поглощать влагу и другие загрязнители из воздуха, когда печь открыта.

В процессе нагрева эти поглощенные молекулы высвобождаются в процессе, называемом «газовыделением», которое должны удалить вакуумные насосы. Металлические горячие зоны гораздо менее пористые и, как правило, обеспечивают более чистую работу и более глубокие уровни вакуума быстрее.

Понимание компромиссов

Каждый выбор материала влечет за собой баланс между производительностью, стоимостью и эксплуатационными ограничениями. Не существует единственного «лучшего» материала, есть только наиболее подходящий для конкретной задачи.

Графит: Стоимость против загрязнения

- Преимущество: Относительно низкая стоимость, отличная прочность при высоких температурах и надежные механические свойства делают его надежной рабочей лошадкой.

- Недостаток: Это потенциальный источник углеродного загрязнения, а его пористая природа может привести к газовыделению, увеличивая время откачки вакуума.

Молибден: Чистота против хрупкости

- Преимущество: Обеспечивает исключительно чистую, не содержащую углерода среду нагрева, идеально подходящую для чувствительных материалов.

- Недостаток: Он значительно дороже графита и становится хрупким после многократных циклов высоких температур, требуя более осторожного обращения. Он также будет разрушен, если при высокой температуре произойдет потеря вакуума.

Углерод-углеродные композиты: Производительность против цены

- Преимущество: Обеспечивает превосходную прочность, устойчивость к повреждениям и низкую тепловую массу для максимально быстрого нагрева и охлаждения.

- Недостаток: Имеет самую высокую первоначальную стоимость из трех вариантов, что делает его выбором для высокопроизводительных применений с высокой пропускной способностью, где время цикла критично.

Принятие правильного решения для вашего применения

Чтобы выбрать правильный материал, вы должны сначала определить свою основную рабочую цель. Ответ напрямую вытекает из этого приоритета.

- Если ваш основной акцент — общая термообработка и экономическая эффективность: Графит является наиболее распространенным и надежным выбором для широкого спектра применений.

- Если ваш основной акцент — обработка материалов, чувствительных к углеродному загрязнению: Элемент из тугоплавкого металла, такой как молибден, является необходимым выбором для обеспечения чистоты продукта.

- Если ваш основной акцент — максимальная пропускная способность с быстрыми циклами охлаждения: Передовые углерод-углеродные композиты обеспечивают наилучшие тепловые характеристики, несмотря на их более высокую первоначальную стоимость.

В конечном счете, выбор правильного материала нагревательного элемента является основополагающим шагом для обеспечения того, чтобы ваша вакуумная печь работала с требуемой точностью, чистотой и эффективностью.

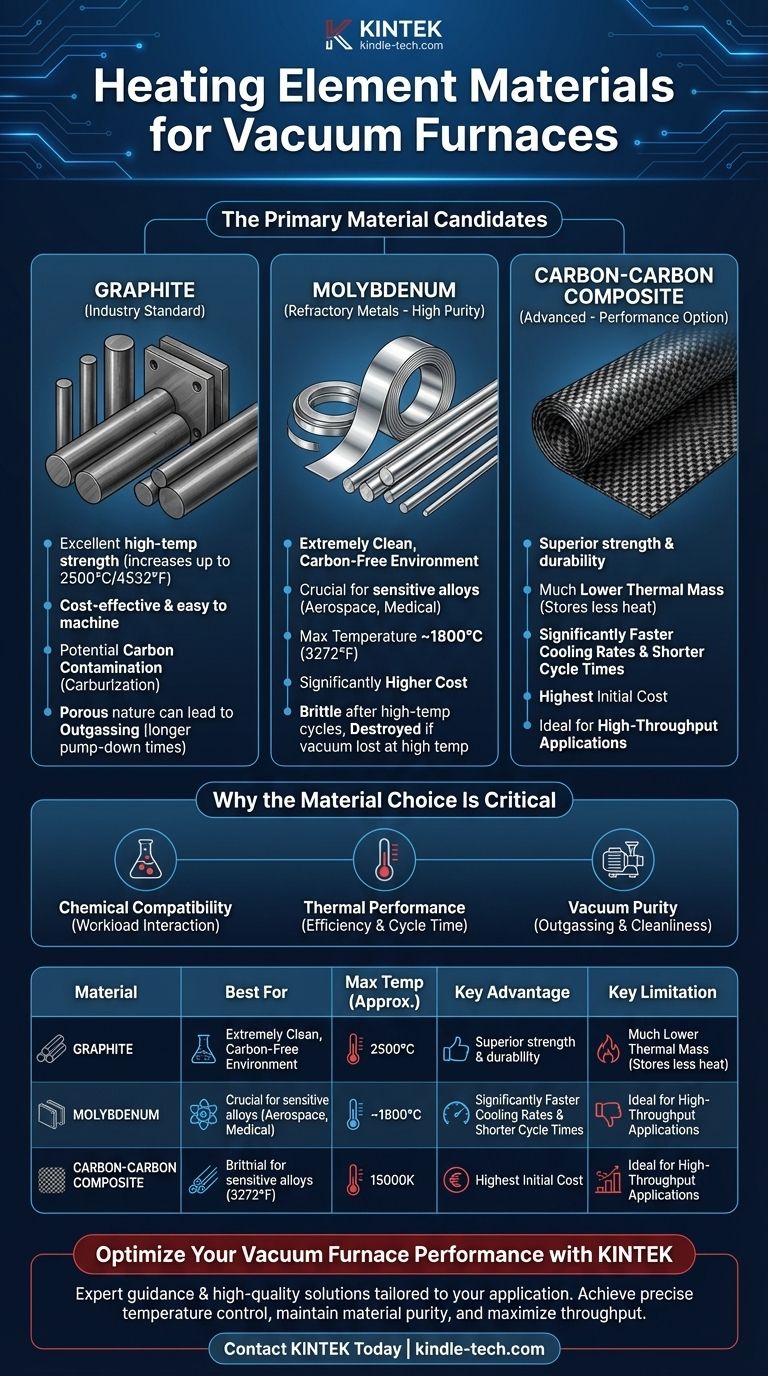

Сводная таблица:

| Материал | Лучше всего подходит для | Макс. температура (приблизительно) | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|---|

| Графит | Общая термообработка, экономическая эффективность | ~2500°C (4532°F) | Высокая прочность при температуре, экономичность | Потенциальное углеродное загрязнение, газовыделение |

| Молибден | Процессы высокой чистоты (аэрокосмическая отрасль, медицинские сплавы) | ~1800°C (3272°F) | Без углерода, чистая среда | Высокая стоимость, хрупкость при высоких температурах |

| Углерод-углеродный композит | Высокая пропускная способность, быстрые циклы нагрева/охлаждения | >2000°C (3632°F) | Низкая тепловая масса, быстрые циклы, долговечность | Самая высокая первоначальная стоимость |

Оптимизируйте производительность вашей вакуумной печи с помощью KINTEK

Выбор правильного нагревательного элемента критически важен для успеха вашего процесса. Неправильный выбор может привести к загрязнению, неэффективным циклам и повреждению продукции. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации и высококачественные решения для вакуумных печей, адаптированные к вашим конкретным потребностям — будь то экономичность графита, сверхчистая среда молибдена или быстрый цикл углерод-углеродных композитов.

Позвольте нашим экспертам помочь вам достичь точного контроля температуры, сохранить чистоту материалов и максимизировать пропускную способность вашей печи.

Свяжитесь с KINTEK сегодня для консультации, чтобы убедиться, что ваша печь оснащена идеальным нагревательным элементом для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Графитировочная печь сверхвысоких температур в вакууме

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Какова цель вакуумной термообработки? Достижение превосходной металлургической чистоты и производительности

- Какие условия окружающей среды обеспечивает вакуумная трубчатая печь для спекания меди? Обеспечение высокочистых результатов

- Почему для спекания HAp используется печь с графитовыми нагревательными элементами в высоком вакууме? Достижение чистых, высокоадгезионных покрытий

- Что происходит с теплом, выделяющимся в вакууме? Освоение термического контроля для получения превосходных материалов