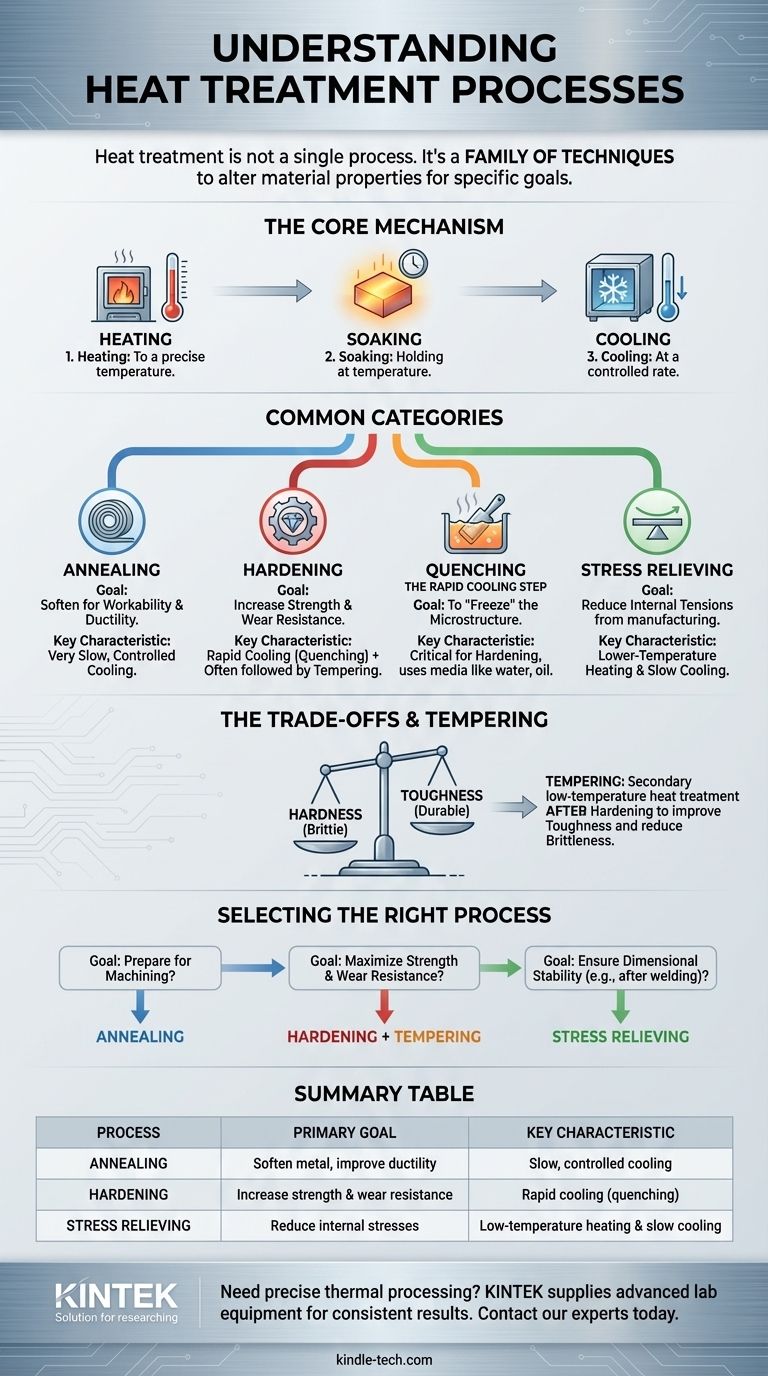

Термообработка — это не один процесс, а широкая категория промышленных термических процессов, используемых для намеренного изменения физических, а иногда и химических свойств материала. Конкретный процесс называется в зависимости от предполагаемого результата, к распространенным примерам относятся отжиг, закалка, резкое охлаждение и снятие внутренних напряжений.

Основное заблуждение заключается в поиске одного названия для «термообработки». Ключ в том, чтобы признать, что термообработка — это семейство методов, и правильный термин полностью зависит от вашей инженерной цели — смягчить металл, сделать его тверже или стабилизировать его.

Цель термообработки: Зачем мы изменяем металлы

Термообработка является фундаментальным инструментом в металлургии и производстве. Она дает инженерам точный контроль над механическими свойствами материала в соответствии с требованиями конкретного применения.

Контроль свойств материала

Основная цель любого процесса термообработки — манипулировать микроструктурой материала. Это внутреннее расположение кристаллов определяет его твердость, вязкость, пластичность и прочность.

Основной механизм: Нагрев и охлаждение

Все процессы термообработки включают три основных этапа:

- Нагрев материала до определенной, заранее заданной температуры.

- Выдержка или поддержание материала при этой температуре в течение установленного времени.

- Охлаждение материала до комнатной температуры с контролируемой скоростью.

Температуры и, что наиболее важно, скорость охлаждения определяют конечные свойства детали.

Общие категории термообработки

Хотя существует множество специализированных процессов, большинство из них подпадают под несколько ключевых категорий, определяемых их функцией.

Отжиг: Смягчение для обрабатываемости

Отжиг — это процесс, используемый для того, чтобы сделать металл более мягким и пластичным. Это часто делается для снятия внутренних напряжений, улучшения обрабатываемости или подготовки материала к дальнейшим процессам холодной обработки, таким как штамповка или волочение. Ключевым моментом является очень медленная, контролируемая скорость охлаждения.

Закалка: Повышение прочности и износостойкости

Закалка делает противоположное отжигу. Она включает нагрев металла до критической температуры, а затем быстрое охлаждение для фиксации очень твердой, хрупкой микроструктуры. Этот процесс значительно повышает прочность и устойчивость к износу и истиранию.

Резкое охлаждение (Закалка): Критический этап быстрого охлаждения

Резкое охлаждение (Quenching) — это не полный процесс сам по себе, а скорее критический этап быстрого охлаждения, используемый при закалке. Материал быстро погружают в среду, такую как вода, масло или принудительный воздух, чтобы «заморозить» его внутреннюю структуру в максимально твердом состоянии.

Снятие внутренних напряжений: Уменьшение внутренних напряжений

Снятие внутренних напряжений — это процесс при более низкой температуре, используемый для уменьшения внутренних напряжений, которые могли возникнуть в процессе производства, такого как сварка, литье или тяжелая механическая обработка. Аккуратно нагревая деталь и позволяя ей медленно остывать, эти напряжения снимаются, что предотвращает будущие деформации или трещины.

Понимание компромиссов

Выбор процесса термообработки всегда включает в себя балансирование конкурирующих свойств. Ни один процесс не может оптимизировать все характеристики.

Твердость против хрупкости

Самый фундаментальный компромисс в термообработке — это твердость и хрупкость. Полностью закаленная стальная деталь чрезвычайно прочна, но настолько хрупка, что может разбиться при ударе.

Роль отпуска

Чтобы решить эту проблему, закаленную деталь почти всегда отпускают (tempered). Отпуск — это вторичная термообработка при более низкой температуре, проводимая после закалки и резкого охлаждения. Он немного снижает твердость, но резко повышает вязкость материала, делая его прочным и устойчивым к разрушению.

Временные и стоимостные последствия

Как правило, процессы, требующие очень медленного, контролируемого охлаждения (например, отжиг) или нескольких этапов (закалка и отпуск), более трудоемки и дороги, чем более простые процессы, такие как снятие внутренних напряжений.

Выбор правильного процесса для вашей цели

Правильный процесс определяется исключительно конечным применением компонента.

- Если ваша основная цель — подготовка металла к механической обработке или формовке: Правильным выбором будет отжиг для повышения пластичности и снижения твердости.

- Если ваша основная цель — максимальная прочность и износостойкость готовой детали: Стандартной процедурой для достижения баланса прочности и вязкости является закалка (путем резкого охлаждения) с последующим отпуском.

- Если ваша основная цель — обеспечение стабильности размеров после сварки или тяжелой механической обработки: Используется снятие внутренних напряжений для предотвращения деформации или растрескивания детали с течением времени.

Понимание этих различных процессов позволяет точно настроить требуемые свойства материала для любого применения.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Отжиг | Смягчение металла, повышение пластичности | Медленное, контролируемое охлаждение |

| Закалка | Повышение прочности и износостойкости | Быстрое охлаждение (резкое охлаждение) |

| Снятие напряжений | Снижение внутренних напряжений от производства | Нагрев при низкой температуре и медленное охлаждение |

Нужна точная термическая обработка для ваших материалов? Правильная термообработка имеет решающее значение для достижения идеального баланса твердости, прочности и долговечности ваших компонентов. В KINTEK мы специализируемся на поставке передового лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов нагрева и охлаждения. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогают вам достичь стабильных и надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить специфические потребности вашей лаборатории в термообработке.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Графитовая вакуумная печь для термообработки 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса