По своей сути, электронно-лучевое (e-beam) испарение — это метод физического осаждения из паровой фазы (PVD), который использует сфокусированный пучок высокоэнергетических электронов для испарения исходного материала внутри высоковакуумной камеры. Этот испаренный материал затем перемещается и конденсируется на подложке, образуя исключительно чистую и плотную тонкую пленку. Это высококонтролируемый процесс, ценный для создания высокопроизводительных покрытий.

При создании передовых тонких пленок основная задача заключается в достижении максимальной чистоты и плотности. Электронно-лучевое испарение решает эту проблему, используя точно контролируемый электронный пучок для прямого нагрева только исходного материала, что минимизирует загрязнение и позволяет осаждать материалы с очень высокими температурами плавления.

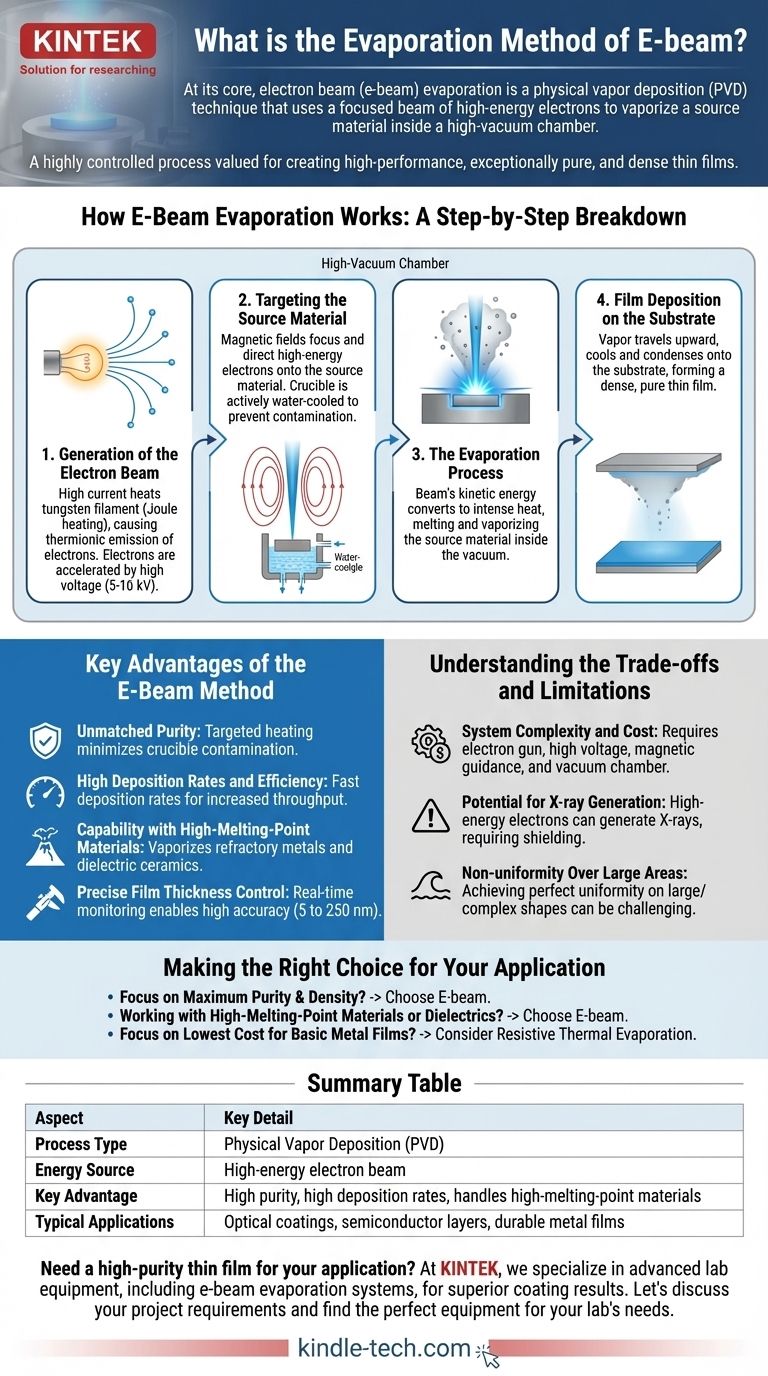

Как работает электронно-лучевое испарение: пошаговое описание

Процесс электронно-лучевого испарения — это сложный метод, который можно разбить на четыре отдельных этапа, от генерации электронов до формирования конечной пленки.

1. Генерация электронного пучка

Процесс начинается с вольфрамовой нити. Через эту нить пропускается сильный электрический ток, заставляющий ее интенсивно нагреваться в процессе, называемом джоулевым нагревом.

Этот интенсивный нагрев дает электронам в вольфраме достаточно энергии для выхода с его поверхности, что известно как термоэлектронная эмиссия. Эти свободные электроны затем ускоряются высоким напряжением, обычно от 5 до 10 киловольт (кВ).

2. Направление на исходный материал

Высокоэнергетические электроны формируются в сфокусированный пучок с помощью магнитных полей. Этот пучок точно направляется на исходный материал — вещество, которое вы хотите осадить, — находящийся в тигле.

Важно отметить, что этот тигель обычно изготавливается из меди и активно охлаждается водой. Это гарантирует, что интенсивный нагрев локализуется только на исходном материале, предотвращая плавление самого тигля или выделение загрязняющих веществ.

3. Процесс испарения

Когда высокоэнергетический электронный пучок попадает на исходный материал, его кинетическая энергия мгновенно преобразуется в тепловую энергию. Это создает невероятно локализованную и интенсивную горячую точку.

Этот нагрев сначала плавит исходный материал, а затем вызывает его испарение, превращая его в пар. Весь этот процесс должен происходить в высоковакуумной камере, чтобы предотвратить реакцию пара с воздухом и обеспечить свободное перемещение испаренных атомов.

4. Осаждение пленки на подложку

Испаренный материал движется по прямой линии вверх от источника. В конечном итоге он достигает подложки, которая представляет собой более холодную поверхность, расположенную над тиглем.

При попадании на подложку пар быстро охлаждается и конденсируется, образуя твердую тонкую пленку. Полученная пленка плотная, прочно прилипает и обладает высокой чистотой исходного материала.

Ключевые преимущества электронно-лучевого метода

Электронно-лучевое испарение выбирается среди других методов осаждения благодаря нескольким явным техническим преимуществам.

Непревзойденная чистота

Поскольку электронный пучок нагревает только исходный материал, загрязнение от тигля практически исключается. Это значительное преимущество по сравнению с более простыми методами термического испарения, где нагревается весь тигель, часто становящийся источником примесей.

Высокие скорости осаждения и эффективность

Прямая передача энергии от электронного пучка к материалу очень эффективна. Это позволяет достигать гораздо более высоких скоростей осаждения по сравнению с другими методами PVD, повышая производительность в производственных условиях.

Возможность работы с материалами с высокой температурой плавления

Огромная концентрация энергии электронного пучка делает его одним из немногих методов, способных испарять материалы с очень высокими температурами плавления, такие как тугоплавкие металлы (например, вольфрам, тантал) и диэлектрическая керамика.

Точный контроль толщины пленки

Скорость испарения можно точно отслеживать и контролировать в реальном времени, регулируя ток пучка. Это позволяет создавать пленки с очень точной и воспроизводимой толщиной, часто в диапазоне от 5 до 250 нанометров.

Понимание компромиссов и ограничений

Хотя электронно-лучевой метод является мощным, он не лишен сложностей и не подходит для каждого применения.

Сложность и стоимость системы

Система электронно-лучевого испарения требует электронной пушки, высоковольтных источников питания, систем магнитного наведения и высоковакуумной камеры. Это делает ее значительно более сложной и дорогой в приобретении и обслуживании, чем более простые методы, такие как резистивное термическое испарение.

Потенциал генерации рентгеновского излучения

Воздействие высокоэнергетических электронов на мишень может генерировать рентгеновское излучение. Это излучение иногда может повредить чувствительные электронные подложки или изменить свойства самой пленки, и может потребовать дополнительной защиты для операторов.

Неравномерность на больших площадях

Достижение идеально равномерной толщины покрытия на большой или сложной по форме подложке может быть сложной задачей. Часто для этого требуются сложные системы планетарного вращения, чтобы обеспечить равномерное воздействие парового потока на все поверхности подложки.

Правильный выбор для вашего применения

Решение об использовании электронно-лучевого испарения зависит от ваших конкретных технических требований к качеству пленки и типу материала.

- Если ваша основная цель — максимальная чистота и плотность пленки: Электронно-лучевое испарение является лучшим выбором благодаря целенаправленному нагреву, который минимизирует загрязнение тигля.

- Если вы работаете с материалами с высокой температурой плавления или диэлектриками: Электронно-лучевое испарение обеспечивает необходимую концентрацию энергии, которую не могут достичь более простые термические методы.

- Если ваша основная задача — минимальная стоимость и простота системы для базовых металлических пленок: Вы можете рассмотреть стандартное резистивное термическое испарение как более экономичную альтернативу.

В конечном итоге, понимание этих принципов позволяет вам выбрать метод осаждения, который идеально соответствует вашим инженерным целям.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Источник энергии | Высокоэнергетический электронный пучок |

| Ключевое преимущество | Высокая чистота, высокие скорости осаждения, работа с материалами с высокой температурой плавления |

| Типичные применения | Оптические покрытия, полупроводниковые слои, прочные металлические пленки |

Нужна высокочистая тонкая пленка для вашего применения?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая системы электронно-лучевого испарения, чтобы помочь вам достичь превосходных результатов покрытия. Наши решения разработаны для точности, надежности и работы с высокопроизводительными материалами.

Давайте обсудим ваши требования к проекту и найдем идеальное оборудование для нужд вашей лаборатории.

Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Что такое процесс испарения в полупроводниках? Руководство по нанесению тонких пленок

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям