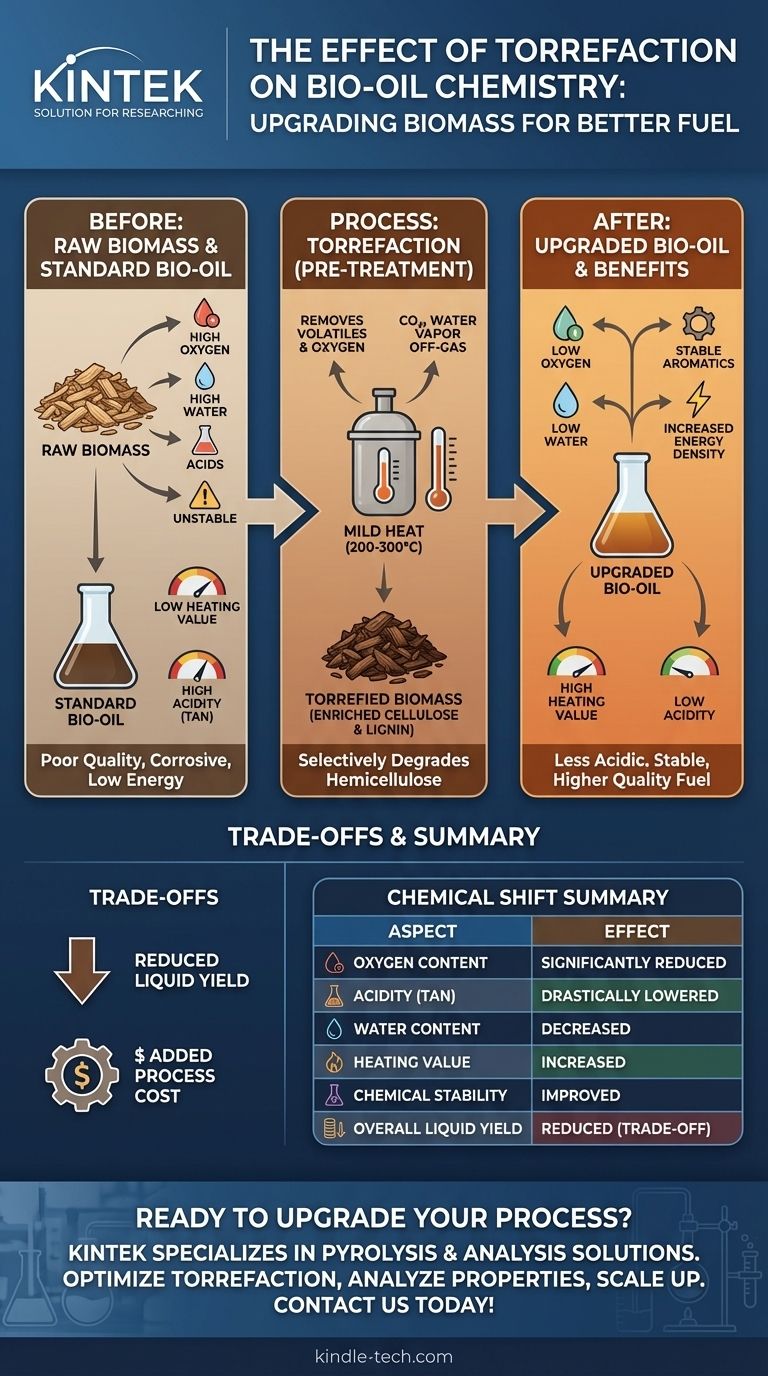

Торрефикация коренным образом изменяет химический состав биомасла, полученного методом быстрого пиролиза, за счет снижения содержания кислорода и увеличения концентрации стабильных, энергоемких соединений. Этот этап предварительной обработки обжигает исходную биомассу в инертной среде, разрушая ее наиболее реакционноспособные и богатые кислородом компоненты до того, как они попадут в пиролизный реактор. В результате конечное биомасло становится менее кислым, содержит меньше воды и имеет более высокую теплотворную способность, что напрямую решает основные проблемы качества, ограничивающие его использование в качестве топлива.

Основная проблема стандартного биомасла — его низкое качество, обусловленное высокой кислотностью и низкой плотностью энергии. Торрефикация — это стратегическая предварительная обработка, которая улучшает саму биомассу, что приводит к прямому получению биомасла более высокого качества и стабильности, которое больше похоже на традиционное топливное масло.

Почему качество биомасла является проблемой

Чтобы понять влияние торрефикации, мы должны сначала осознать присущие химические ограничения биомасла, получаемого из необработанной биомассы. Эти проблемы напрямую вытекают из химического состава самого растительного материала.

Высокое содержание кислорода и воды

Необработанная биомасса содержит значительное количество кислорода, заключенного в ее молекулярной структуре. Во время быстрого пиролиза этот кислород переходит в биомасло, в основном в виде воды, кислот, альдегидов и кетонов. Высокое содержание кислорода является основной причиной низкой теплотворной способности биомасла, которая часто составляет половину от теплотворной способности нефтяного топлива.

Присущая кислотность и коррозионная активность

Распад гемицеллюлозы, основного компонента биомассы, приводит к образованию большого количества карбоновых кислот, в частности уксусной и муравьиной. Эти кислоты делают биомасло высококоррозионным для стандартных стальных труб и двигателей, требуя дорогостоящих, специализированных материалов для обращения и хранения.

Химическая нестабильность

Биомасло представляет собой сложную смесь, содержащую высокореакционные соединения, такие как альдегиды и кетоны. Со временем эти молекулы вступают в реакцию друг с другом, образуя более крупные полимеры. Этот процесс старения увеличивает вязкость биомасла, что затрудняет его перекачку и использование.

Как торрефикация улучшает сырье

Торрефикация — это мягкая термическая обработка (200–300°C), которая коренным образом изменяет биомассу до того, как она подвергнется пиролизу. Это ключ к улучшению конечного продукта.

Селективная деградация гемицеллюлозы

Гемицеллюлоза является наименее стабильным полимером в биомассе и основным источником кислот и воды в получаемом биомасле. Торрефикация избирательно воздействует на этот компонент и разрушает его, выводя летучие и богатые кислородом элементы в виде газов (например, CO2) и водяного пара.

Концентрация лигнина и целлюлозы

Удаляя наиболее реакционноспособные части гемицеллюлозы, оставшаяся твердая биомасса обогащается целлюлозой и лигнином. Эти компоненты более энергоемки и при пиролизе склонны производить более ценные ароматические и фенольные соединения, а не коррозионные кислоты.

Результирующий химический сдвиг в биомасле

Когда эта подвергнутая торрефикации, улучшенная биомасса подается в пиролизный реактор, химический профиль получаемого биомасла резко улучшается.

Резкое снижение кислотности

Поскольку предшественники гемицеллюлозы уже были удалены, образование уксусной и муравьиной кислот во время пиролиза значительно подавляется. Это напрямую снижает общее кислотное число (ОКЧ) биомасла, делая его гораздо менее коррозионным.

Более низкое содержание воды

Процесс торрефикации удаляет как свободную воду из биомассы, так и кислородсодержащие функциональные группы, которые могли бы образовать воду во время пиролиза. Более низкое содержание воды в конечном биомасле напрямую приводит к более высокой плотности энергии.

Увеличение ароматических соединений

Пиролиз сырья, богатого лигнином, дает более высокую долю стабильных фенольных и ароматических соединений. Эти молекулы не только более стабильны с течением времени, но и вносят значительный вклад в теплотворную способность биомасла. Это улучшает общую стабильность и качество жидкого топлива.

Понимание компромиссов

Хотя торрефикация предлагает значительные химические преимущества, она не лишена проблем. Объективная оценка требует признания недостатков.

Снижение общего выхода жидкости

Основной компромисс — это снижение общего объема биомасла, получаемого на тонну необработанной биомассы. Этап торрефикации выводит летучие вещества, которые в противном случае стали бы частью жидкого продукта. Вы получаете масло более высокого качества, но его может быть меньше.

Дополнительная сложность процесса и стоимость

Интеграция блока торрефикации добавляет значительные капитальные и эксплуатационные расходы в биоперерабатывающий завод. Экономическая целесообразность зависит от того, сможет ли возросшая ценность и рыночная привлекательность улучшенного биомасла компенсировать эти дополнительные затраты.

Чистый энергетический баланс

Сам процесс торрефикации требует значительных затрат энергии для нагрева биомассы. Хотя горючие газы, образующиеся при торрефикации, могут быть использованы для частичного покрытия этой потребности в энергии, необходимо тщательно проанализировать общий энергетический баланс интегрированного процесса.

Принятие правильного решения для вашей цели

Решение об использовании торрефикации полностью зависит от желаемых характеристик конечного продукта.

- Если ваша основная цель — максимизировать объем жидкого топлива: Торрефикация может оказаться контрпродуктивной, поскольку известно, что она снижает общий выход биомасла на тонну исходной необработанной биомассы.

- Если ваша основная цель — производство высококачественного, стабильного заменяющего топлива: Торрефикация является высокоэффективной предварительной обработкой для снижения кислотности, уменьшения содержания воды и повышения плотности энергии конечного биомасла.

- Если ваша основная цель — экономическая жизнеспособность: Вы должны провести тщательный технико-экономический анализ, сравнивающий дополнительные затраты на установку для торрефикации с возросшей рыночной стоимостью улучшенного, менее коррозионного биомасла.

В конечном счете, торрефикация — это стратегический рычаг для обмена количества биомасла на значительное и необходимое улучшение его качества.

Сводная таблица:

| Аспект | Эффект торрефикации |

|---|---|

| Содержание кислорода | Значительно снижено |

| Кислотность (ОКЧ) | Резко снижена |

| Содержание воды | Уменьшено |

| Теплотворная способность | Увеличена |

| Химическая стабильность | Улучшена |

| Общий выход жидкости | Снижен (Компромисс) |

Готовы усовершенствовать процесс переработки биомассы и получить биомасло более высокой ценности?

В KINTEK мы специализируемся на передовом лабораторном оборудовании для пиролиза и анализа биомассы. Наши решения помогают исследователям и инженерам оптимизировать процессы предварительной обработки, такие как торрефикация, для достижения конкретных целей по качеству и стабильности топлива, описанных в этой статье.

Позвольте нам помочь вам:

- Протестировать и оптимизировать параметры торрефикации для вашего конкретного сырья биомассы.

- Точно проанализировать химические свойства вашего улучшенного биомасла.

- Масштабировать ваш процесс от лаборатории до пилотного и производственного уровня с помощью надежного оборудования.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области лабораторного оборудования и расходных материалов может продвинуть ваши исследования и разработки в области биотоплива. Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Автоклавный реактор для гидротермального синтеза высокого давления

Люди также спрашивают

- Что такое вращающаяся печь? Достижение превосходной однородности при непрерывной термообработке

- Что такое роторный печной реактор? Руководство по промышленной термической обработке

- Что такое зона сушки во вращающейся печи? Повысьте эффективность с помощью современных решений для сушки

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера