Хотя существуют десятки конструкций пиролизных реакторов, промышленные предприятия преимущественно используют три основных типа: реакторы с псевдоожиженным слоем, вращающиеся печи и шнековые (или винтовые) реакторы. Каждый из них спроектирован для оптимизации преобразования биомассы или отходов в конкретные продукты путем точного контроля теплопередачи и времени пребывания материала.

Выбор пиролизного реактора — это не вопрос предпочтений, а стратегическое инженерное решение. Желаемый конечный продукт — будь то высокоурожайная бионефть или высококачественный биоуголь — будет принципиально определять, какая реакторная технология является правильным инструментом для работы.

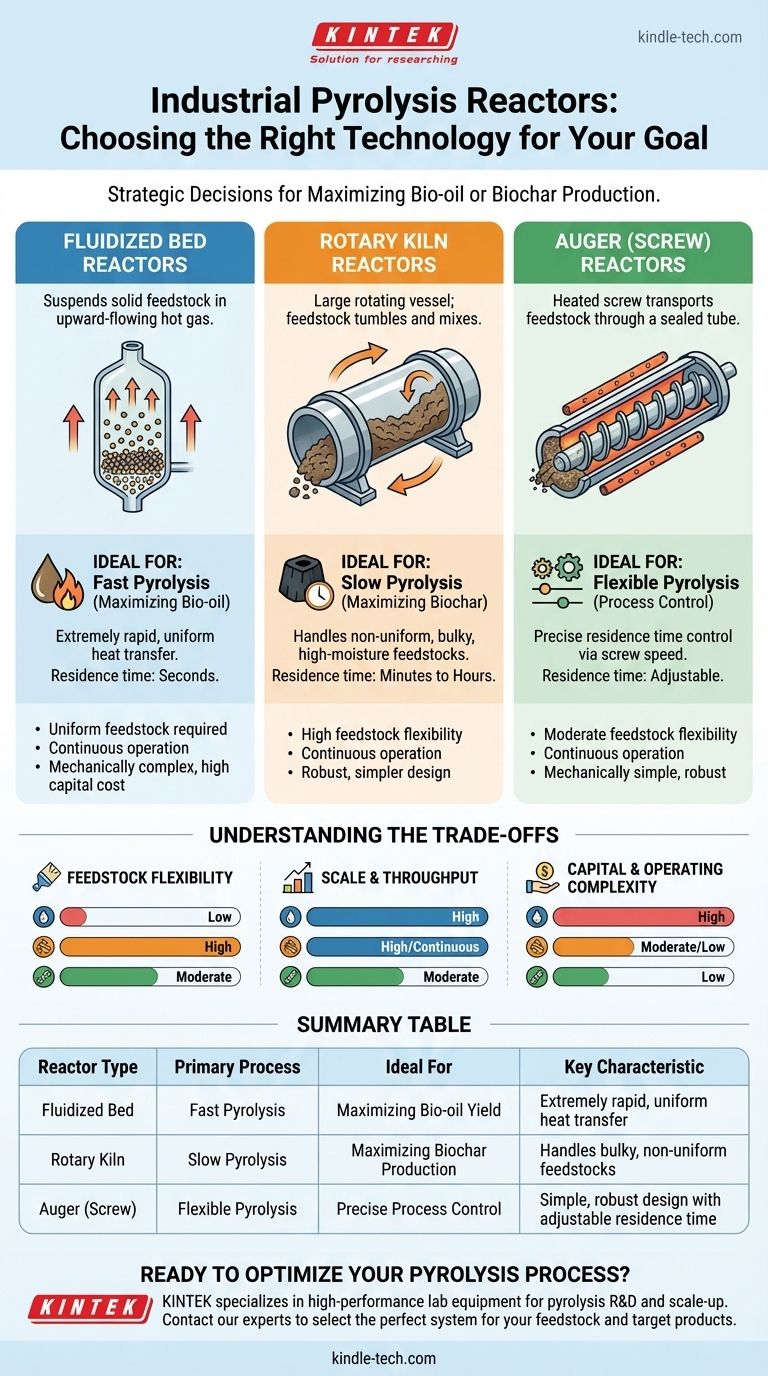

Основные реакторные технологии

Промышленный пиролиз основан на технологиях, которые могут непрерывно и эффективно обрабатывать большие объемы сырья. Хотя существуют и другие типы, такие как реакторы с неподвижным слоем или периодического действия, они чаще используются в лабораторных или мелкомасштабных применениях.

Реакторы с псевдоожиженным слоем

Реактор с псевдоожиженным слоем суспендирует твердые частицы сырья в восходящем потоке горячего газа, создавая "псевдоожиженную" смесь, которая ведет себя как жидкость. Это обеспечивает чрезвычайно быструю и равномерную теплопередачу каждой частице.

Эта исключительная теплопередача делает реакторы с псевдоожиженным слоем промышленным стандартом для быстрого пиролиза — процесса, разработанного для максимизации производства жидкой бионефти.

Вращающиеся печи

Вращающаяся печь представляет собой большой вращающийся цилиндрический сосуд. По мере медленного вращения печи сырье перекатывается и перемешивается, обеспечивая постепенное и равномерное воздействие тепла на весь материал.

Эта конструкция прочна и отлично подходит для обработки неоднородного, громоздкого или влажного сырья. Более длительное время пребывания обычно делает ее хорошо подходящей для медленного пиролиза, где основной целью является производство биоугля.

Шнековые реакторы

Шнековый реактор использует один или несколько нагреваемых шнеков для транспортировки сырья через герметичный желоб или трубу. Скорость шнека напрямую контролирует время пребывания, а температура стенок трубы обеспечивает тепло.

Эта конструкция обеспечивает точный контроль над процессом, позволяя операторам точно настраивать условия. Ее механическая простота и контролируемый поток материала делают ее универсальным вариантом для различных видов сырья и производственных целей, занимая промежуточное положение между быстрым и медленным пиролизом.

Как цели процесса определяют выбор реактора

"Лучший" реактор — это тот, который создает идеальные условия (скорость нагрева и время пребывания) для вашего целевого продукта. Пиролиз — это не единый процесс; это спектр.

Цель: Максимизация бионефти (быстрый пиролиз)

Чтобы максимизировать жидкую бионефть, необходимо очень быстро нагреть сырье до высоких температур (400–700°C), а затем быстро охладить образующиеся пары. Это требует времени пребывания всего в несколько секунд.

В этом преуспевают реакторы с псевдоожиженным слоем. Их способность обеспечивать почти мгновенную подачу тепла к мелким частицам не имеет себе равных, что делает их превосходным выбором для высокопроизводительного производства бионефти.

Цель: Максимизация биоугля (медленный пиролиз)

Для создания стабильного, высокоуглеродистого биоугля сырье должно нагреваться гораздо медленнее до более низких температур (300–400°C) и выдерживаться там в течение длительного периода, от многих минут до часов.

Вращающиеся печи идеально подходят для этого процесса. Их перекатывающее действие предотвращает образование горячих точек и обеспечивает медленное и равномерное карбонизацию всей массы. Простые реакторы с неподвижным слоем также используются для медленного пиролиза, особенно в меньших масштабах.

Понимание компромиссов

Ни один реактор не идеален для любой ситуации. Решение включает балансирование производительности с практическими эксплуатационными ограничениями.

Гибкость сырья

Вращающиеся печи очень толерантны к различным размерам и формам частиц, от древесной щепы до измельченного пластика. Напротив, реакторы с псевдоожиженным слоем требуют более однородного и мелкоизмельченного сырья для обеспечения правильной псевдоожижения.

Масштаб и пропускная способность

Реакторы с псевдоожиженным слоем и вращающиеся печи предназначены для непрерывной работы и являются основными рабочими лошадками крупных промышленных предприятий, перерабатывающих тонны материала в час. Реакторы с неподвижным слоем или периодического действия по своей природе ограничены в масштабе и лучше подходят для специализированного, малообъемного производства.

Капитальные и эксплуатационные сложности

Системы с псевдоожиженным слоем механически сложны. Они требуют мощных воздуходувок, передовой газоочистки (циклоны) и точных систем управления, что делает их более дорогими в строительстве и эксплуатации. Шнековые и вращающиеся печи часто проще и механически надежнее.

Правильный выбор для вашей цели

Чтобы выбрать правильную технологию, начните с определения вашей основной цели.

- Если ваша основная цель — крупносерийное производство бионефти: Реактор с псевдоожиженным слоем является промышленным стандартом благодаря его превосходным скоростям теплопередачи, которые необходимы для быстрого пиролиза.

- Если ваша основная цель — производство биоугля из разнообразного или сложного сырья: Вращающаяся печь обеспечивает прочность, перемешивание и более длительное время пребывания, необходимые для эффективного медленного пиролиза.

- Если ваша основная цель — контроль процесса и адаптивность в умеренном масштабе: Шнековый реактор обеспечивает точный контроль времени пребывания, что делает его уникально гибким для оптимизации производства как бионефти, так и биоугля.

Выбор правильного реактора — это не поиск «лучшей» технологии, а согласование инженерного проекта с вашими конкретными производственными целями.

Сводная таблица:

| Тип реактора | Основной процесс | Идеально подходит для | Ключевая характеристика |

|---|---|---|---|

| Псевдоожиженный слой | Быстрый пиролиз | Максимизация выхода бионефти | Чрезвычайно быстрая, равномерная теплопередача |

| Вращающаяся печь | Медленный пиролиз | Максимизация производства биоугля | Обрабатывает громоздкое, неоднородное сырье |

| Шнековый (винтовой) | Гибкий пиролиз | Точный контроль процесса | Простая, прочная конструкция с регулируемым временем пребывания |

Готовы оптимизировать свой процесс пиролиза? Правильная реакторная технология имеет решающее значение для достижения ваших производственных целей по бионефти, биоуглю или синтез-газу. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза, а также для масштабирования. Наши эксперты помогут вам выбрать идеальную систему для вашего конкретного сырья и целевых продуктов. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут повысить эффективность и успешность вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для пиролиза биомассы

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке