Чтобы понять работу цементной вращающейся печи, вы должны рассматривать ее как длинный многостадийный химический реактор, а не просто печь. Исходя из потока материала, основными зонами являются зона предварительного нагрева, зона кальцинации, переходная зона и зона спекания (или обжига), за которыми следуют охлаждение и выгрузка. Каждая зона поддерживает определенный температурный профиль для запуска специфической и необходимой химической реакции при производстве цементного клинкера.

Основной принцип заключается в том, что вращающаяся печь — это не единая нагревательная камера, а последовательная технологическая линия. Она систематически подготавливает и преобразует сырье посредством тщательно контролируемых термических зон для обеспечения того, чтобы конечные химические реакции эффективно создавали высококачественный цементный клинкер.

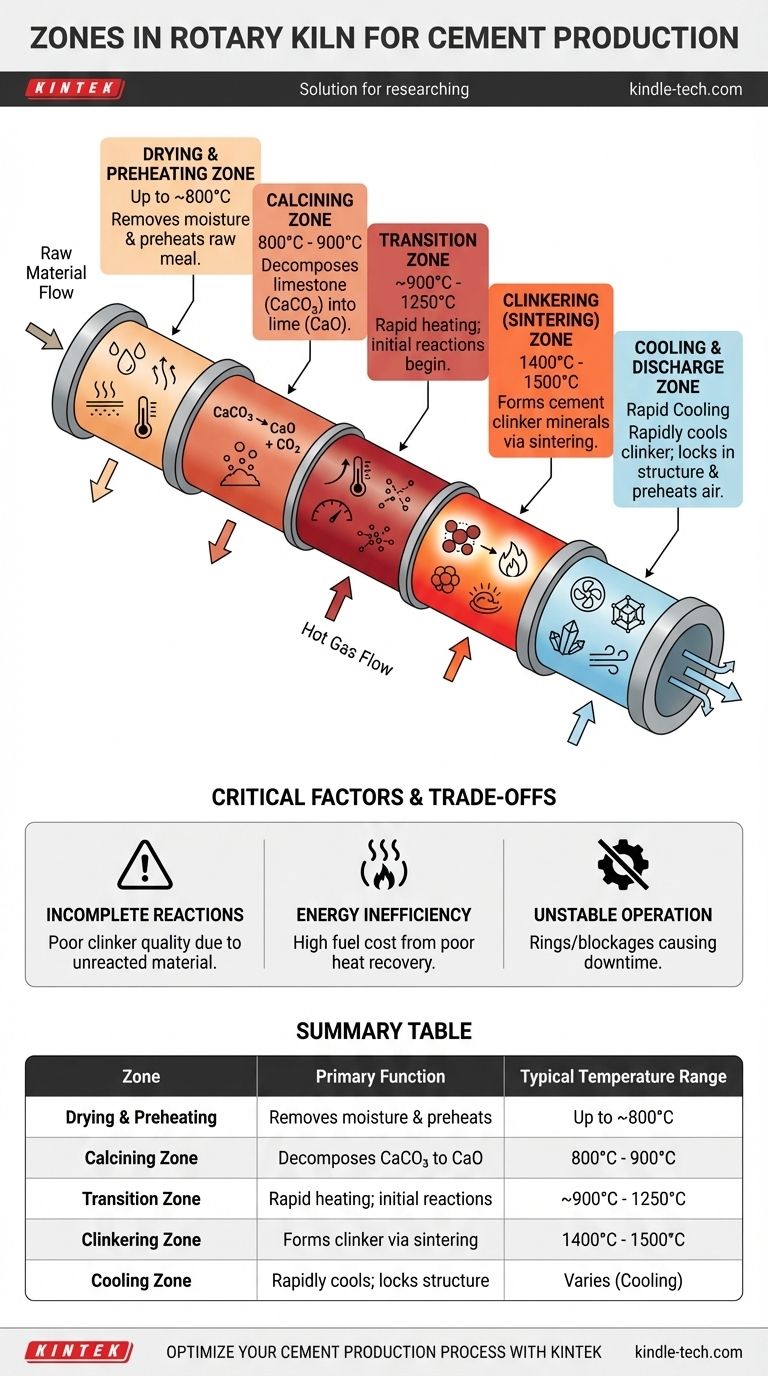

Путешествие сырья: Позонное описание

По мере продвижения сырьевой смеси вниз по наклонной вращающейся печи она проходит через несколько различных термических сред. Каждая зона спроектирована для выполнения определенной задачи в процессе преобразования сырьевой муки в готовый клинкер.

Зона сушки и предварительного нагрева

Это первый участок, в который сырье поступает в верхней части печи. Его основная функция — удалить оставшуюся свободную воду из смеси.

Горячие газы, идущие из более горячих зон печи, нагревают материал до нескольких сотен градусов Цельсия, подготавливая его к следующей критической стадии. В современных печах сухого способа большая часть этой работы выполняется в отдельной башенной установке предварительного нагрева еще до того, как материал попадет в саму печь.

Зона кальцинации

В этой зоне происходит первое крупное химическое превращение, обычно при температурах от 800°C до 900°C.

Здесь известняк (карбонат кальция, CaCO₃) в сырьевой смеси разлагается с выделением диоксида углерода (CO₂) и образованием оксида кальция (CaO), или извести. Этот этап требует большого количества энергии, потребляя значительную часть общего расхода топлива печи.

Переходная зона

После кальцинации материал проходит через переходную зону, где температура быстро возрастает.

Этот участок служит мостом, обеспечивая достаточный нагрев материала перед его поступлением в самую интенсивную часть печи. Здесь начинаются некоторые начальные реакции между известью и другими минералами.

Зона спекания (обжига)

Это сердце печи и самая горячая секция, где температура достигает 1400°C – 1500°C.

В этой зоне оксид кальция вступает в реакцию с кремнеземом, глиноземом и оксидом железа в смеси, образуя конечные кристаллические соединения, которые придают цементу прочность. Этот процесс плавления известен как спекание, а полученный гранулированный продукт называется клинкером.

Зона охлаждения и выгрузки

Когда раскаленный клинкер выходит из печи, он попадает в специализированный охладитель. Быстрое охлаждение необходимо для фиксации желаемой кристаллической структуры минералов клинкера. Этот процесс также предварительно нагревает воздух для горения в печи, рекуперируя значительное количество энергии.

Понимание компромиссов и критических факторов

Контроль этих зон — сложный баланс. Неспособность поддерживать четкий профиль каждой зоны напрямую влияет на эффективность, затраты и конечное качество цемента.

Неполные реакции

Если материал проходит через зону кальцинации слишком быстро или при слишком низкой температуре, не весь CaCO₃ разложится. Этот непрореагировавший материал попадает в зону спекания, нарушая тонкую химию и приводя к получению клинкера низкого качества.

Энергетическая неэффективность

Зональная система разработана для максимальной рекуперации тепла. Горячий отходящий газ из зоны спекания должен использоваться для предварительного нагрева и кальцинации поступающей сырьевой муки. Плохое уплотнение или неправильный воздушный поток означают, что это тепло теряется впустую, что резко увеличивает расход топлива.

Нестабильная работа печи

Плохой контроль температурного профиля в любой отдельной зоне может привести к эксплуатационным проблемам. К ним относятся образование крупных колец или закупорок внутри печи, что может потребовать полной остановки для ручной очистки, что приведет к значительным простоям и потере производства.

Принятие правильного решения для вашей цели

Понимание функции каждой зоны имеет решающее значение для всех, кто участвует в производстве цемента, от операторов установок до инженеров-технологов.

- Если ваш основной фокус — эксплуатационная эффективность: Уделяйте наибольшее внимание энергетическому балансу между зонами кальцинации и спекания, поскольку это ключ к минимизации затрат на топливо.

- Если ваш основной фокус — качество продукции: Температура и время пребывания в зоне спекания являются наиболее критичными переменными для обеспечения полного образования желаемых цементных минералов.

- Если ваш основной фокус — устранение неполадок: Проанализируйте, какая зона отклоняется от целевых параметров, чтобы быстро диагностировать такие проблемы, как закупорки, неэффективное сгорание или плохая химия клинкера.

В конечном счете, зональная конструкция превращает простую печь в точный и эффективный прибор химической инженерии.

Сводная таблица:

| Зона | Основная функция | Типичный диапазон температур |

|---|---|---|

| Сушка и предварительный нагрев | Удаление влаги и предварительный нагрев сырьевой муки | До ~800°C |

| Зона кальцинации | Разложение известняка (CaCO₃) в известь (CaO) | 800°C - 900°C |

| Переходная зона | Быстрый нагрев материала; начинаются начальные реакции | ~900°C - 1250°C |

| Зона спекания | Образование минералов цементного клинкера путем спекания | 1400°C - 1500°C |

| Зона охлаждения | Быстрое охлаждение клинкера для фиксации минеральной структуры | Различно (Охлаждение) |

Оптимизируйте свой процесс производства цемента с KINTEK

Понимание точных термических зон вашей вращающейся печи — это первый шаг к максимизации эффективности и обеспечению превосходного качества клинкера. KINTEK специализируется на предоставлении высокоэффективного лабораторного оборудования и расходных материалов, необходимых для анализа сырья, мониторинга технологических условий и испытания качества конечного продукта.

Независимо от того, сосредоточены ли вы на эксплуатационной эффективности, качестве продукции или устранении неполадок, наши решения обеспечивают точность и надежность, необходимые вашей лаборатории для поддержки цементного производства мирового класса.

Готовы улучшить контроль над процессом и качество продукции? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как лабораторное оборудование KINTEK может решить ваши конкретные задачи по производству цемента.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке