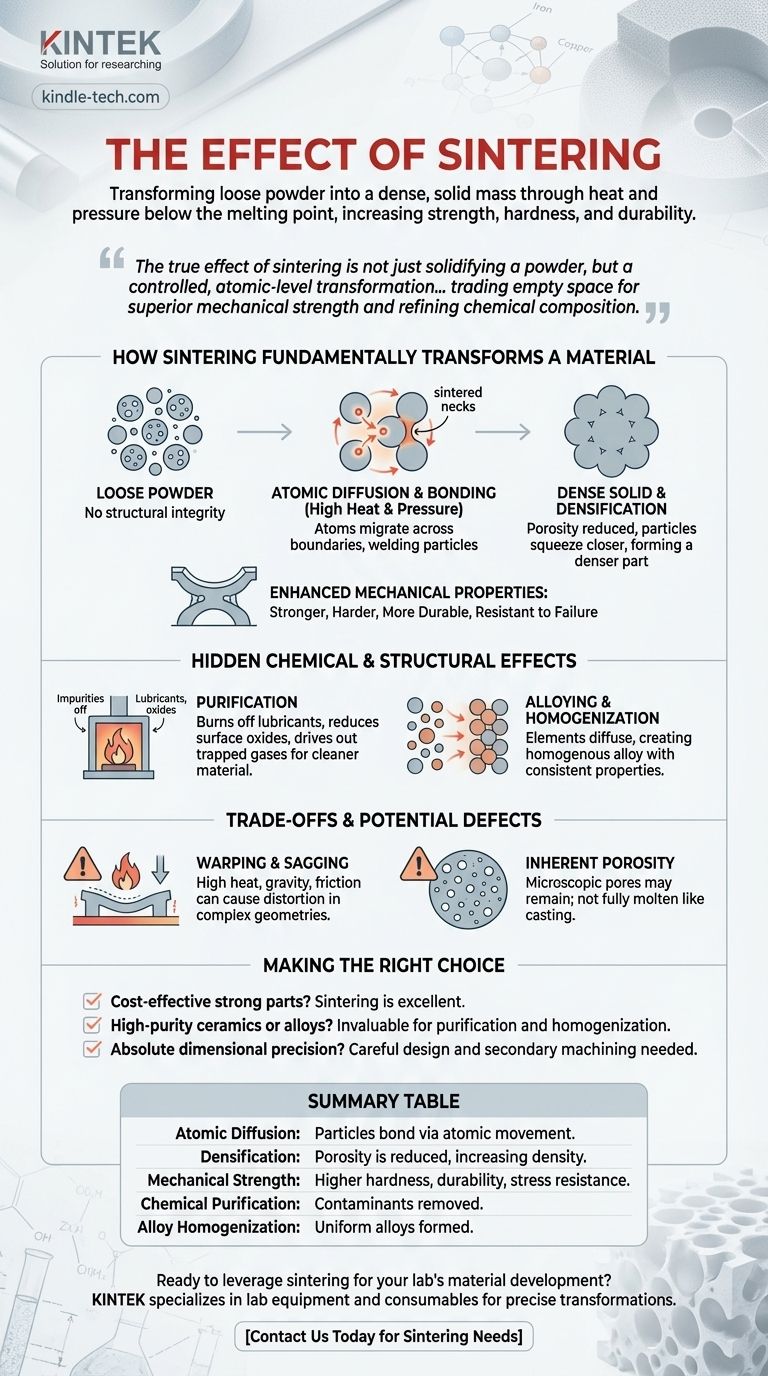

По своей сути, эффект спекания заключается в превращении рыхлого порошка в плотную, твердую массу путем применения тепла и давления. Этот процесс происходит при температурах ниже точки плавления материала, заставляя отдельные частицы связываться друг с другом, что значительно увеличивает прочность, твердость и долговечность материала.

Истинный эффект спекания — это не просто затвердевание порошка, а контролируемое преобразование на атомном уровне. Это процесс, который обменивает пустое пространство между частицами на превосходную механическую прочность и может одновременно улучшать химический состав материала.

Как спекание фундаментально преобразует материал

Спекание — это основополагающий процесс в порошковой металлургии и керамике, используемый для создания прочных и упругих деталей из исходного материала, который не обладает структурной целостностью. Изменение глубоко, оно происходит на микроскопическом уровне.

Принцип атомной диффузии

Спекание не работает путем плавления. Вместо этого комбинация высокой температуры и давления заряжает атомы внутри частиц материала.

Эта энергия заставляет атомы мигрировать, или диффундировать, через границы соседних частиц. Это движение образует прочные атомные связи, или «спеченные шейки», в точках контакта, эффективно сваривая частицы в единое целое.

От рыхлого порошка к плотному твердому телу

Основным физическим эффектом этой атомной связи является уплотнение. Исходный порошок полон пор, или пустых пространств между частицами.

По мере протекания спекания образование связей сближает частицы, вытесняя и уменьшая размер и количество этих пор. Это напрямую приводит к получению более плотной, менее пористой конечной детали.

Влияние на механические свойства

Уменьшение пористости и создание непрерывной, связанной структуры оказывают прямое и значительное влияние на характеристики детали.

Спеченная деталь значительно прочнее, тверже и долговечнее, чем спрессованный порошок, из которого она была сформирована. Устранение внутренних пустот удаляет точки, где легко могли бы начаться трещины, что делает конечный продукт гораздо более устойчивым к разрушению под нагрузкой.

Скрытые химические и структурные эффекты

Помимо физического преобразования, спекание также вызывает критические химические изменения, которые улучшают и совершенствуют материал. Эти эффекты часто так же важны, как и увеличение плотности.

Очистка материала

Высокие температуры, используемые при спекании, могут служить для очистки детали. Этот процесс может выжигать и удалять смазочные материалы, которые использовались для уплотнения исходного порошка.

Кроме того, он уменьшает нежелательные поверхностные оксиды и может вытеснять захваченные газы. Исследования показали значительное снижение содержания водорода и небольшое снижение содержания азота, что приводит к получению более чистого, более стабильного материала.

Легирование и гомогенизация

Спекание также является ключевым методом создания сплавов. Если исходный порошок представляет собой смесь различных элементов (таких как железо, медь, никель и графит), процесс облегчает их диффузию.

Тепло и давление заставляют эти элементы равномерно распределяться по структуре материала, что приводит к получению однородного сплава с постоянными свойствами по всей детали.

Понимание компромиссов и потенциальных дефектов

Хотя спекание является мощным методом, оно не лишено проблем. Условия, необходимые для процесса, также могут привести к появлению дефектов, если они не контролируются должным образом.

Риск коробления и провисания

Во время процесса деталь находится в состоянии, когда она не полностью твердая, но подвергается интенсивному нагреву. Силы гравитации и трения с опорой печи могут привести к короблению, провисанию или деформации детали.

Это критически важное соображение, особенно для больших или сложных геометрий, поскольку оно может привести к тому, что детали выйдут за пределы заданного размерного допуска.

Внутренняя пористость

Хотя спекание значительно снижает пористость, оно редко устраняет ее полностью. Некоторые микроскопические поры могут оставаться в конечной детали.

Для большинства применений эта остаточная пористость приемлема. Однако для применений, требующих абсолютной максимальной плотности и прочности, деталь, изготовленная полностью методом литья (например, литье или ковка), может быть превосходящей, хотя часто и по более высокой цене.

Правильный выбор для вашей цели

Понимание эффектов спекания позволяет вам решить, когда это подходящий производственный процесс для ваших нужд.

- Если ваша основная цель — экономичное производство прочных, сложных деталей: Спекание — отличный выбор для достижения высокой прочности и создания компонентов с окончательной или почти окончательной формой с минимальной механической обработкой.

- Если ваша основная цель — создание высокочистой керамики или специализированных сплавов: Этот процесс бесценен благодаря своей способности уплотнять материалы, одновременно выжигая загрязняющие вещества и гомогенизируя элементы.

- Если ваша основная цель — абсолютная точность размеров: Вы должны тщательно спроектировать процесс, чтобы уменьшить коробление, и учитывать, что для соблюдения самых жестких допусков может потребоваться вторичная механическая обработка.

В конечном итоге, рассмотрение спекания как инструмента для усовершенствования материалов на атомном уровне позволяет создавать прочные компоненты с тщательно подобранными свойствами.

Сводная таблица:

| Эффект спекания | Ключевой результат |

|---|---|

| Атомная диффузия | Частицы связываются посредством атомного движения, образуя твердую структуру. |

| Уплотнение | Пористость уменьшается, увеличивая плотность материала. |

| Механическая прочность | Детали приобретают более высокую твердость, долговечность и устойчивость к нагрузкам. |

| Химическая очистка | Удаляются загрязняющие вещества, такие как смазочные материалы и оксиды. |

| Гомогенизация сплава | Смешанные порошки диффундируют, образуя однородные сплавы с постоянными свойствами. |

Готовы использовать спекание для разработки материалов в вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные решения для спекания, чтобы помочь вам достичь точных преобразований материалов. Независимо от того, создаете ли вы высокопрочные сплавы или чистую керамику, наш опыт гарантирует оптимальные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- Что такое печь для спекания? Руководство по высокотемпературной обработке материалов

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности