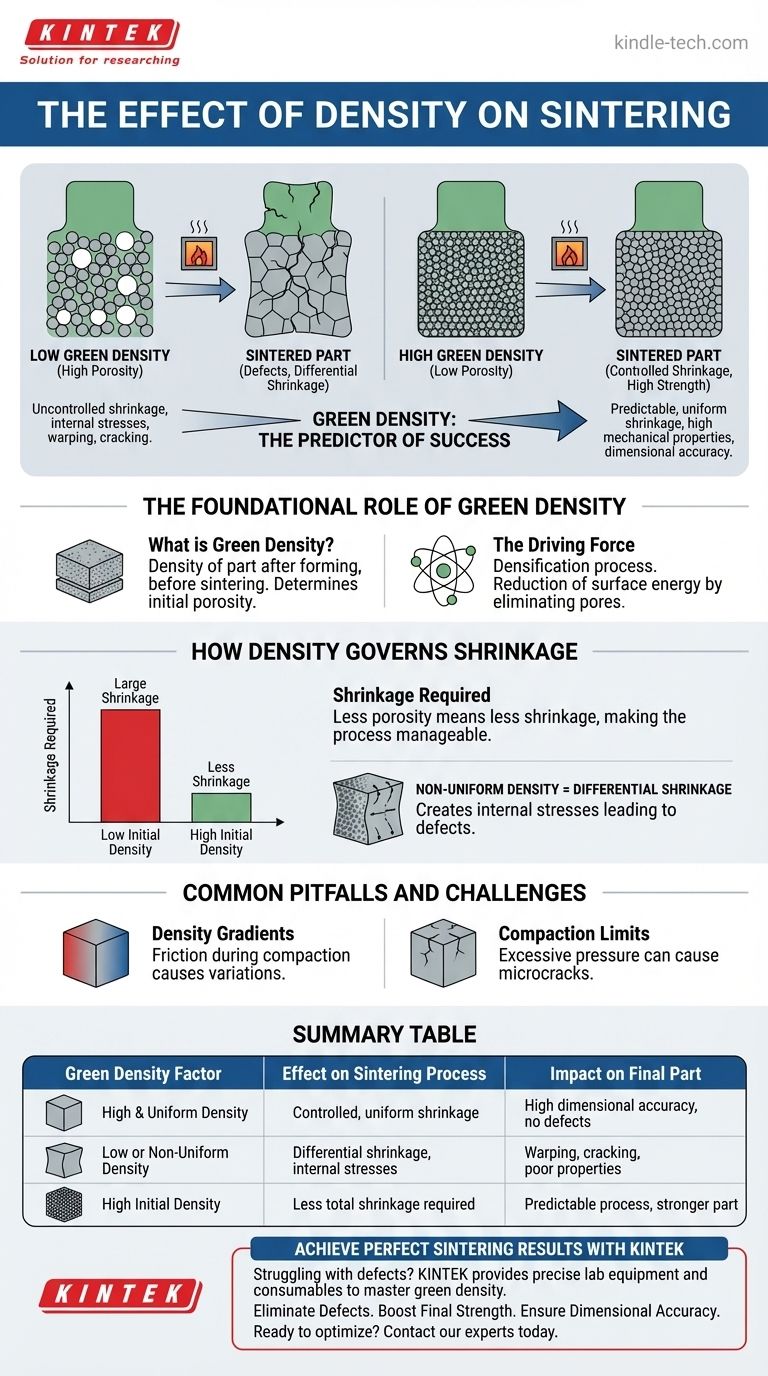

Короче говоря, плотность заготовки является самым важным предиктором успеха спекания. Более высокая и однородная начальная плотность спрессованного порошка (т. е. «зеленой» детали) напрямую приводит к более контролируемой и равномерной усадке при нагреве. Это минимизирует риск таких дефектов, как коробление и растрескивание, в результате чего конечный компонент становится более прочным и точным по размерам.

Основной принцип прост: спекание работает за счет устранения пустого пространства (пористости) между частицами порошка. Начальная плотность вашей детали просто определяет исходное количество этого пустого пространства, которое, в свою очередь, диктует, насколько сильно должна сжаться деталь, чтобы стать твердой.

Основная роль плотности заготовки

Чтобы понять влияние плотности на спекание, мы должны сначала различать состояние материала до и после нагрева. Начальная плотность — это ключевая переменная, которой вы можете управлять.

Что такое плотность заготовки?

Плотность заготовки — это плотность детали после ее формования или прессования из порошка, но до того, как она подвергнется высокотемпературному процессу спекания. Она показывает, насколько плотно упакованы отдельные частицы порошка.

Деталь с низкой плотностью заготовки имеет большое количество пустого пространства, или пористости, между своими частицами. Деталь с высокой плотностью заготовки имеет гораздо меньшую пористость и больше контактов между частицами.

Движущая сила спекания

Спекание — это, по сути, процесс уплотнения. При высоких температурах атомы диффундируют через границы частиц, эффективно сплавляя их вместе и закрывая поры между ними.

Этот процесс обусловлен уменьшением поверхностной энергии. Пористый порошковый компакт имеет огромное количество поверхностной площади, что энергетически невыгодно. Спекание уменьшает эту энергию, превращая эти поверхности в твердые границы зерен, заставляя всю деталь сжиматься и уплотняться.

Как плотность напрямую определяет усадку

Связь между начальной плотностью и конечным результатом является прямым следствием этого процесса уплотнения. Например, передовая керамика часто дает усадку на 20–25% для достижения конечной плотности.

Меньшая пористость означает меньшую усадку

Наиболее прямое влияние оказывается на общее количество требуемой усадки. Деталь, которая начинается с 50% от своей теоретической максимальной плотности, должна сжаться значительно сильнее, чтобы достичь конечной плотности 99%, чем деталь, которая начинается с плотности заготовки 65%.

Начиная с более высокой плотности заготовки, вы уменьшаете общее объемное изменение, которое должна претерпеть деталь, делая весь процесс более предсказуемым и управляемым.

Однородная плотность предотвращает коробление и растрескивание

Однородность плотности заготовки даже более важна, чем ее абсолютное значение. Если одна часть детали плотнее другой, она будет сжиматься с разной скоростью во время спекания.

Эта дифференциальная усадка создает огромное внутреннее напряжение внутри компонента. Эти напряжения являются основной причиной распространенных дефектов спекания, таких как коробление, деформация и растрескивание. Однородная плотность заготовки обеспечивает когезионное сжатие всей детали.

Влияние на конечную микроструктуру

Более высокая и однородная плотность заготовки обычно приводит к более гомогенной конечной микроструктуре. Это означает меньшие, более однородные размеры зерен и меньше изолированных, трудноудаляемых пор в конечной детали, что напрямую приводит к улучшению механических свойств, таких как прочность и трещиностойкость.

Распространенные ошибки и проблемы

Хотя стремление к высокой, однородной плотности является целью, ее достижение сопряжено с собственным набором практических проблем.

Проблема градиентов плотности

Достижение идеально однородной плотности, особенно в сложных формах, затруднено. Трение между порошком и стенками матрицы во время прессования может привести к тому, что некоторые области (например, углы или тонкие стенки) будут менее плотными, чем другие. Эти встроенные градиенты плотности являются основным источником отказов.

Пределы уплотнения

Простое увеличение давления прессования для повышения плотности имеет свои пределы. Чрезвычайно высокое давление может вызвать микротрещины или расслоения в зеленой детали, которые усугубляются при спекании. Характеристики самого порошка, такие как распределение частиц по размерам и форма, также играют огромную роль в том, насколько хорошо он может быть упакован.

Сделайте правильный выбор для вашего процесса

Контроль плотности вашей заготовки — это не просто предварительный шаг; это основополагающее действие для успешного результата спекания. Ваши конкретные цели определят, на чем вы сосредоточите свои усилия.

- Если ваш основной акцент — точность размеров: Стремитесь к максимально возможной и самой однородной плотности заготовки, чтобы минимизировать общую усадку и сделать ее высокопредсказуемой.

- Если вы боретесь с растрескиванием или короблением: Ваш первый шаг должен заключаться в диагностике и устранении градиентов плотности в ваших зеленых деталях.

- Если вам нужно максимизировать конечную прочность детали: Сосредоточьтесь на достижении высокой плотности заготовки, чтобы минимизировать остаточную пористость, которая действует как концентратор напряжений в конечной керамике.

В конечном счете, овладение процессом формования для контроля плотности заготовки дает вам прямой контроль над целостностью и качеством вашей конечной спеченной компоненты.

Сводная таблица:

| Фактор плотности заготовки | Влияние на процесс спекания | Влияние на конечную деталь |

|---|---|---|

| Высокая и однородная плотность | Контролируемая, равномерная усадка | Высокая точность размеров, отсутствие коробления/растрескивания |

| Низкая или неоднородная плотность | Дифференциальная усадка, внутренние напряжения | Коробление, растрескивание, плохие механические свойства |

| Высокая начальная плотность | Требуется меньшая общая усадка | Предсказуемый процесс, более прочная деталь |

Достигните идеальных результатов спекания с KINTEK

Сталкиваетесь с короблением, растрескиванием или непостоянной усадкой в ваших спеченных компонентах? Первопричина часто кроется в неконтролируемой плотности заготовки. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых вам для освоения процесса формования.

Мы помогаем вам:

- Устранить дефекты: Достичь однородной плотности заготовки для предотвращения дифференциальной усадки и внутренних напряжений.

- Повысить конечную прочность: Максимизировать целостность детали, минимизируя остаточную пористость.

- Обеспечить точность размеров: Добиться предсказуемой, контролируемой усадки для высокоточных компонентов.

Готовы изменить результаты вашего спекания? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут оптимизировать ваш процесс и обеспечить детали превосходного качества.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Что такое фильтр-пресс и для чего он используется? Освойте высокоэффективное разделение жидкостей и твердых веществ

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Законны ли выращенные в лаборатории бриллианты? Да, и вот почему это легитимный выбор

- Как лабораторный шейкер способствует оценке воздействия наночастиц оксида хрома на бактерии в жидкой культуральной среде?

- В чем преимущество магнетронного напыления? Получение превосходных тонких пленок высокой чистоты из любого материала

- Что такое испарение в технологии тонких пленок? Руководство по основным методам изготовления PVD

- Какой материал используется в процессе спекания? Раскройте потенциал металлов и керамики

- Каковы дефекты порошковой металлургии? Предотвращение трещин при извлечении и плохого спекания