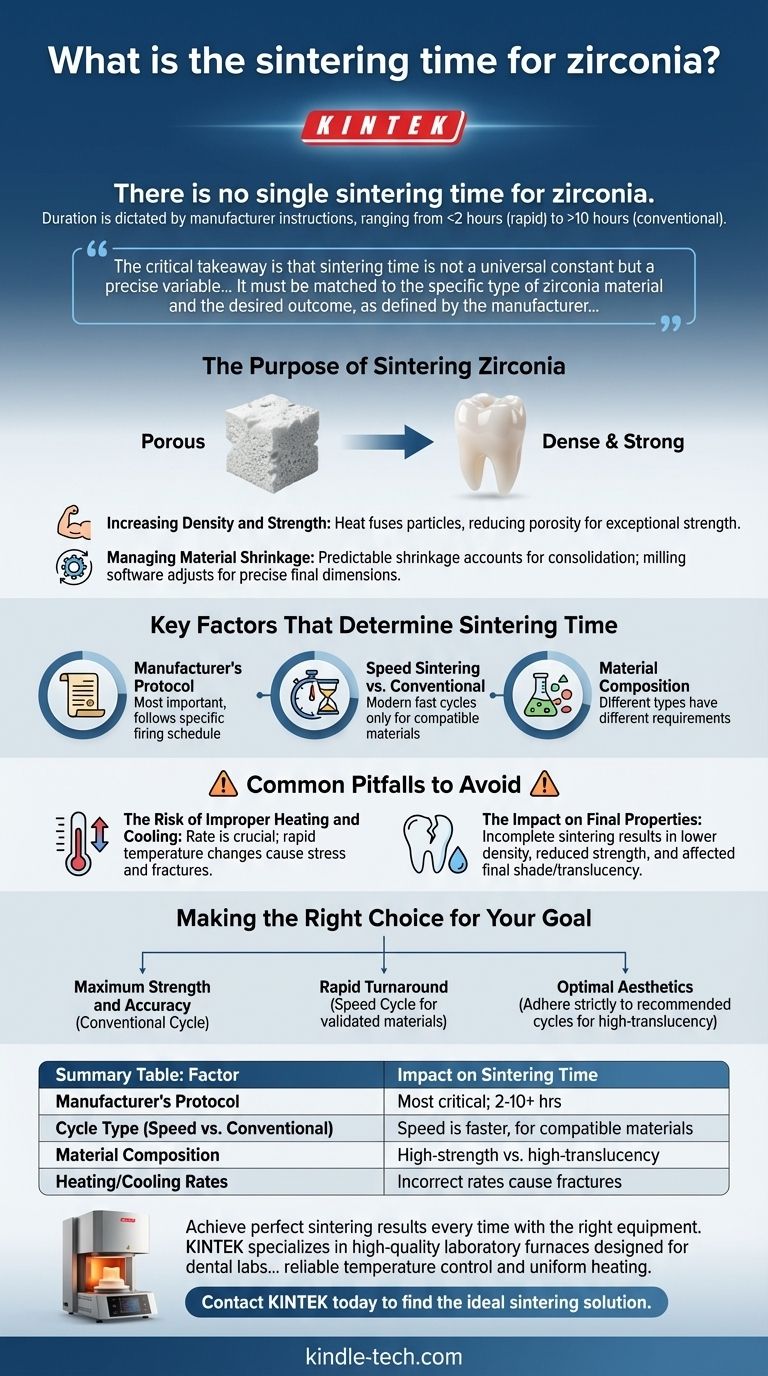

Единого времени спекания для циркония не существует. Правильная продолжительность полностью определяется инструкциями конкретного производителя циркония и может варьироваться от менее двух часов для быстрых циклов до более десяти часов для обычных методов.

Важнейший вывод заключается в том, что время спекания не является универсальной константой, а представляет собой точную переменную в контролируемом процессе. Оно должно соответствовать конкретному типу циркониевого материала и желаемому результату, определенному производителем, чтобы обеспечить конечному продукту необходимую прочность, плотность и эстетические свойства.

Цель спекания циркония

Спекание — это критически важный этап, который превращает пористую, мелкопористую циркониевую структуру в плотную, высокопрочную керамику. Этот процесс фундаментально изменяет свойства материала.

Повышение плотности и прочности

Основная цель спекания — уменьшение пористости. Нагрев сплавляет отдельные частицы циркония вместе, устраняя пустоты между ними и создавая твердую, консолидированную массу.

Этот процесс уплотнения напрямую отвечает за исключительную механическую прочность и устойчивость материала к разрушению.

Управление усадкой материала

Во время спекания цирконий претерпевает значительную и предсказуемую усадку. Это естественное следствие консолидации частиц и устранения пор.

Программное обеспечение для фрезерования учитывает эту усадку, увеличивая размер предварительно спеченной конструкции. Правильно выполненный цикл спекания гарантирует, что конечный продукт сожмется до точно заданных размеров.

Ключевые факторы, определяющие время спекания

Идеальное время спекания является функцией нескольких взаимосвязанных переменных. Отклонение от рекомендованного протокола по любому из этих факторов может скомпрометировать конечный результат.

Протокол производителя

Это самый важный фактор. Каждая марка и тип циркония разработаны с определенным графиком обжига, включая скорости нагрева, время выдержки и скорости охлаждения. Всегда следуйте инструкциям производителя.

Эти протоколы проверены для получения заявленных физических и эстетических свойств данного конкретного материала.

Быстрое спекание против обычного спекания

Многие современные печи предлагают циклы "быстрого" или "скоростного" спекания, которые могут быть завершены за долю времени по сравнению с традиционными циклами.

Однако эти быстрые циклы совместимы только со специфическими циркониевыми материалами, разработанными для них. Использование быстрого цикла на обычном циркониевом диске может привести к термическому шоку, неполному спеканию и ослабленному конечному продукту.

Состав материала

Различные типы циркония имеют разные требования к спеканию. Например, высокопрочный, непрозрачный цирконий, используемый для каркаса мостовидного протеза, может иметь другой цикл, чем высокопрозрачный, эстетический цирконий, используемый для передней коронки.

Распространенные ошибки, которых следует избегать

Понимание компромиссов между скоростью и качеством имеет важное значение для достижения предсказуемых, высококачественных результатов. Спешка или несоответствие процесса приводят к неудаче.

Риск неправильного нагрева и охлаждения

Скорость нагрева и охлаждения печи так же важна, как и конечная температура и время выдержки.

Слишком быстрый нагрев может вызвать напряжение и трещины в материале. Слишком быстрое охлаждение может вызвать внутреннее напряжение, делая окончательную реставрацию хрупкой и склонной к разрушению.

Влияние на конечные свойства

Неполный или поспешный процесс спекания приводит к получению продукта с более низкой плотностью и сниженной прочностью. Материал не достигнет своего полного потенциала, что сделает его более восприимчивым к сколам или поломкам под нагрузкой.

Кроме того, окончательный оттенок и прозрачность могут быть негативно затронуты, если цикл не будет выполнен точно так, как задумал производитель.

Правильный выбор для вашей цели

Выбор правильного цикла спекания заключается в согласовании процесса с вашей клинической или производственной целью.

- Если ваша основная цель — максимальная прочность и точность: Используйте обычный, более длительный цикл спекания, указанный производителем циркония.

- Если ваша основная цель — быстрое выполнение: Используйте только циркониевые материалы, специально проверенные для быстрого спекания, и следуйте этому уникальному протоколу без изменений.

- Если ваша основная цель — оптимальная эстетика: Строго придерживайтесь рекомендованных циклов для высокопрозрачных материалов, так как их оптические свойства очень чувствительны к графику обжига.

В конечном итоге, освоение процесса спекания происходит благодаря тому, что инструкции производителя рассматриваются как ваше самое важное руководство.

Сводная таблица:

| Фактор | Влияние на время спекания |

|---|---|

| Протокол производителя | Самый критический фактор; время варьируется от 2 до 10+ часов. |

| Тип цикла (быстрый против обычного) | Быстрые циклы быстрее, но только для совместимых материалов. |

| Состав материала | Высокопрочный против высокопрозрачного циркония имеют разные требования. |

| Скорости нагрева/охлаждения | Неправильные скорости могут вызвать трещины и требуют корректировки процесса. |

Достигайте идеальных результатов спекания каждый раз с правильным оборудованием.

Выбор правильного цикла спекания — это только половина дела; точная и стабильная работа печи необходима для обеспечения того, чтобы окончательная циркониевая реставрация соответствовала своему потенциалу прочности и эстетики.

KINTEK специализируется на высококачественных лабораторных печах, разработанных для точных требований зуботехнических лабораторий. Наши печи для спекания обеспечивают надежный контроль температуры и равномерный нагрев, необходимые для точного выполнения протоколов производителя, давая вам уверенность в качестве вашего конечного продукта.

Готовы улучшить возможности вашей лаборатории и обеспечить предсказуемые, высококачественные результаты?

Свяжитесь с KINTEK сегодня, чтобы найти идеальное решение для спекания для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какой тип диоксида циркония обладает лучшими эстетическими характеристиками? Выбирайте высокотранслюцентный цирконий 4Y/5Y для превосходной красоты

- Что такое зуботехническая печь? Незаменимый инструмент для высококачественных стоматологических реставраций

- Каковы причины разрушения циркония? Избегайте переломов и расцементировки с помощью правильного протокола

- Что такое зуботехническая фарфоровая печь? Ключ к высококачественному изготовлению реставраций в собственной лаборатории

- Какие материалы используются в стоматологической керамике? Выбор подходящего материала для прочности и эстетики

- Какова температура обжига стоматологической керамики? Руководство по точному термическому процессу

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое печь для выжигания? Прецизионный инструмент для безупречного литья по выплавляемым моделям