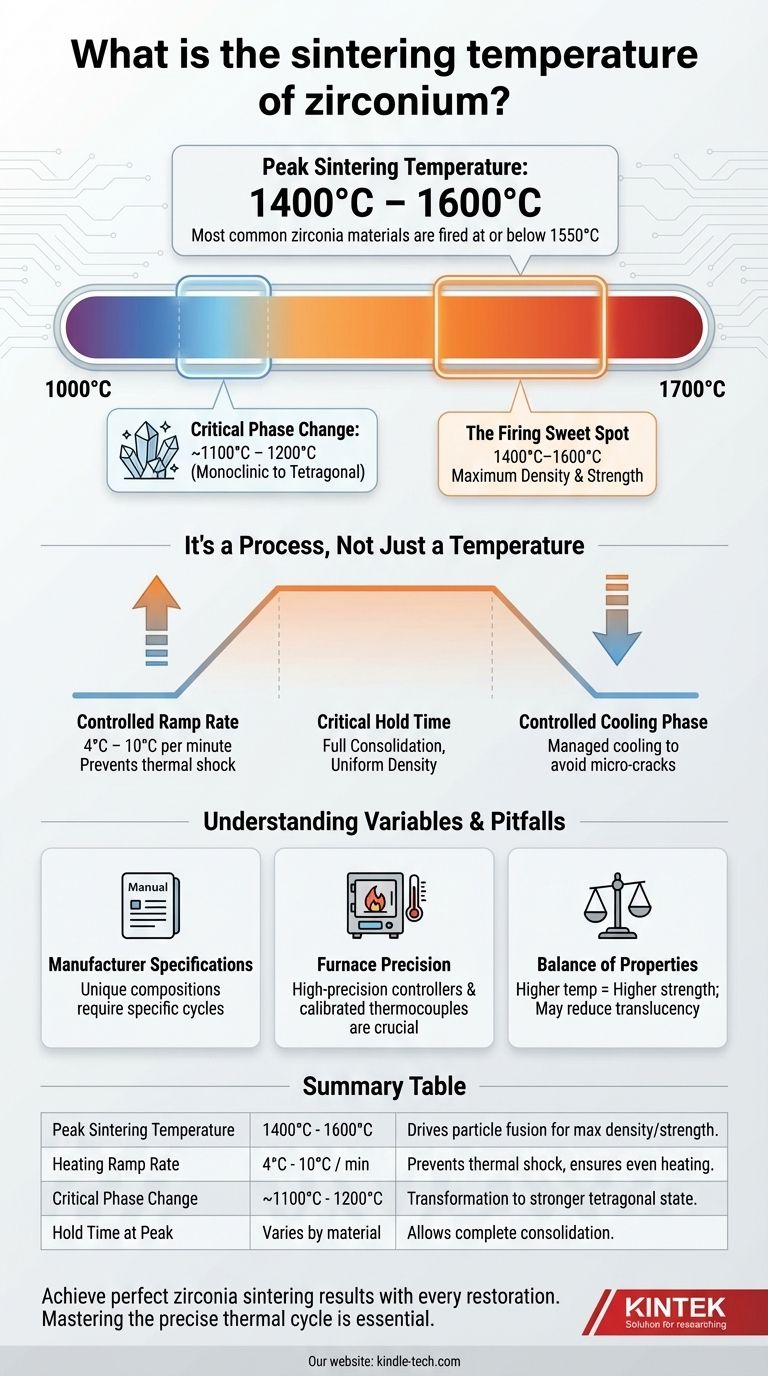

На практике дентальный диоксид циркония спекается при пиковой температуре от 1400°C до 1600°C. Хотя материал начинает изменять свою кристаллическую структуру при более низкой температуре, этот более высокий диапазон необходим для достижения максимальной плотности, твердости и прочности, требуемых для долговечных зубных реставраций. Большинство распространенных циркониевых материалов обжигаются при температуре 1550°C или ниже.

Ключом к успешному спеканию диоксида циркония является не одна температура, а точно контролируемый цикл нагрева и охлаждения. Окончательная прочность и качество реставрации зависят в такой же степени от скорости изменения температуры и времени выдержки, как и от самой пиковой температуры.

Почему высокотемпературное спекание критически важно

Спекание — это термический процесс, который превращает пористый материал в «сыром состоянии» в плотный, твердый объект. Для диоксида циркония этот процесс является фундаментальным для его эксплуатационных характеристик в качестве реставрационного материала.

Цель: Достижение максимальной плотности

Основная цель спекания — устранить поры между частицами диоксида циркония. Обжиг при температурах около 1500°C позволяет частицам сплавляться, достигая плотности, близкой к 99% от теоретического максимума. Эта высокая плотность напрямую коррелирует с конечной прочностью и твердостью материала.

Кристаллическое превращение

Диоксид циркония претерпевает критическое фазовое превращение при нагревании. Он переходит из своего исходного моноклинного кристаллического состояния в гораздо более прочное тетрагональное состояние при температуре примерно от 1100°C до 1200°C. Обжиг значительно выше этой точки превращения обеспечивает полное завершение процесса.

«Золотая середина» обжига

Типичный диапазон от 1400°C до 1600°C является «золотой серединой», которая обеспечивает достаточно тепловой энергии для уплотнения без чрезмерного роста зерен, что могло бы ухудшить свойства материала.

Это процесс, а не просто температура

Достижение правильной пиковой температуры — это лишь одна часть успешного цикла спекания. Весь термический профиль разработан для получения наилучшего возможного результата.

Важность скорости нагрева

Печь должна нагреваться медленно и с исключительным контролем. Медленный подъем температуры, часто от 4°C до 10°C в минуту, предотвращает термический шок и обеспечивает равномерный нагрев всей реставрации. Это особенно важно, когда материал проходит отметку 900°C.

Критическое «время выдержки»

После достижения пиковой температуры она поддерживается постоянной в течение определенного времени. Это «время выдержки» или «время выдержки при максимальной температуре» позволяет материалу полностью консолидироваться, а микроскопическому сплавлению частиц завершиться, обеспечивая равномерную плотность по всей реставрации.

Контролируемая фаза охлаждения

Не менее важна, чем нагрев, тщательно управляемая скорость охлаждения, особенно когда температура опускается ниже 900°C. Слишком быстрое охлаждение может вызвать внутренние напряжения, приводящие к микротрещинам и значительно более слабому конечному продукту.

Понимание переменных и подводных камней

Хотя общие принципы остаются неизменными, на результат могут влиять несколько факторов. Игнорирование их может привести к дорогостоящим ошибкам.

Спецификации производителя являются ключевыми

Различные составы диоксида циркония (например, высокопрочные по сравнению с высокопрозрачными) имеют уникальный состав. Поэтому производители предоставляют конкретные рекомендации по температуре и циклу для своих материалов. Отклонение от них может привести к субоптимальным результатам.

Необходимость точности печи

Процесс требует исключительной точности. Печи для спекания должны быть оснащены высокоточными регуляторами температуры и калиброванными термопарами, чтобы обеспечить идеальное выполнение запрограммированного цикла. Некалиброванная печь, отклонение которой даже на небольшую величину, может испортить всю партию.

Баланс свойств

Небольшие корректировки температуры спекания могут быть использованы для влияния на конечные свойства. Например, более высокие температуры могут незначительно увеличить прочность, но иногда могут снизить прозрачность. Этот компромисс должен управляться на основе клинических требований к реставрации.

Правильный выбор для вашей цели

Для обеспечения надежных и высококачественных результатов адаптируйте свой подход к вашей основной цели.

- Если ваша основная цель — максимальная прочность и плотность: Вам потребуется спекать при более высокой температуре в рекомендованном производителем диапазоне, обычно от 1500°C до 1550°C.

- Если ваша основная цель — стабильность и предотвращение сбоев: Отдавайте приоритет медленному, контролируемому циклу нагрева и охлаждения и убедитесь, что температура вашей печи точно откалибрована.

- Если вы работаете с новым циркониевым материалом: Всегда начинайте с соблюдения рекомендованного производителем графика обжига без каких-либо изменений.

В конечном итоге, освоение спекания диоксида циркония происходит из понимания того, что весь тщательно контролируемый цикл является тем, что приводит к успешной реставрации.

Сводная таблица:

| Ключевой параметр спекания | Типичный диапазон / значение | Важность |

|---|---|---|

| Пиковая температура спекания | 1400°C - 1600°C | Обеспечивает сплавление частиц для максимальной плотности и прочности. |

| Скорость нагрева | 4°C - 10°C в минуту | Предотвращает термический шок и обеспечивает равномерный нагрев. |

| Критическое фазовое изменение | ~1100°C - 1200°C | Превращение из моноклинного в более прочное тетрагональное кристаллическое состояние. |

| Время выдержки при пиковой температуре | Варьируется в зависимости от материала | Обеспечивает полную консолидацию и равномерную плотность. |

Достигайте идеальных результатов спекания диоксида циркония с каждой реставрацией.

Освоение точного термического цикла необходимо для создания прочных и надежных зубных протезов. KINTEK специализируется на высокоточных лабораторных печах для спекания и расходных материалах, разработанных специально для требовательных нужд зуботехнических лабораторий. Наше оборудование обеспечивает точный контроль температуры и равномерный нагрев, необходимые для точного соблюдения спецификаций производителя, гарантируя стабильные, высококачественные результаты.

Позвольте нам помочь вам оптимизировать процесс спекания. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для печи для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой