В литье металлов скорость охлаждения является главной переменной, которая определяет конечный результат детали. Она напрямую контролирует процесс затвердевания на микроскопическом уровне, что, в свою очередь, определяет результирующую зернистую структуру металла. Эта микроструктура является фундаментальной связью между процессом литья и конечными механическими свойствами компонента, такими как его прочность, твердость и пластичность.

Скорость охлаждения — это не просто «быстро» или «медленно», а точный инструмент для управления процессом. Хотя более быстрое охлаждение обычно приводит к получению более прочной, мелкозернистой отливки, оно также увеличивает риск возникновения дефектов, таких как термический шок и пористость. Цель состоит в том, чтобы найти оптимальную скорость, которая уравновешивает желаемые свойства с технологичностью.

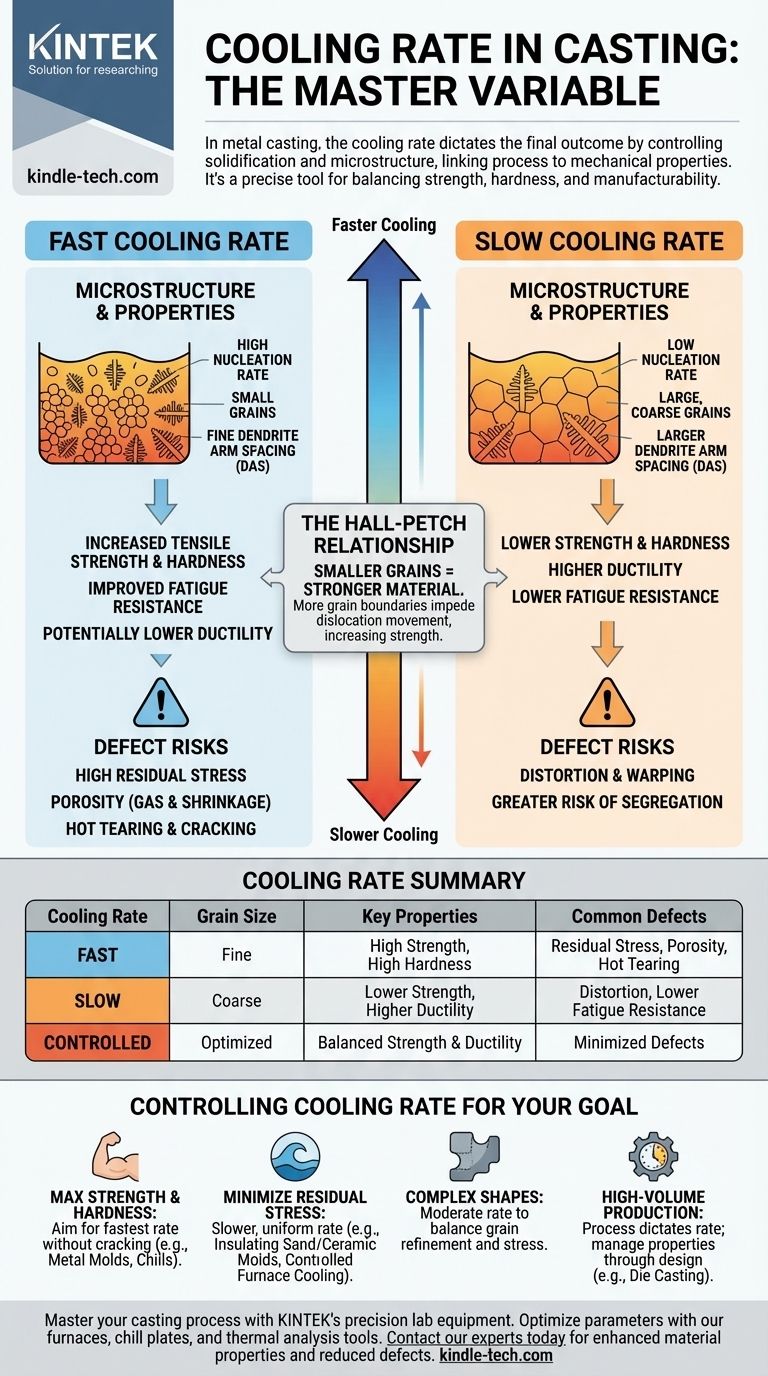

Фундаментальная связь: скорость охлаждения и микроструктура

Чтобы понять влияние скорости охлаждения, вы должны сначала понять, как металл затвердевает. Конечные свойства литой детали рождаются в те моменты, когда она переходит из жидкого состояния в твердое.

Затвердевание и образование зерен

Когда расплавленный металл остывает, затвердевание начинается во многих точках одновременно, этот процесс называется нуклеацией. Из этих точек начинают расти кристаллы, называемые зернами.

Быстрая скорость охлаждения способствует высокой скорости нуклеации, создавая много мелких зерен до того, как какие-либо из них успеют вырасти большими. Медленная скорость охлаждения приводит к меньшему количеству центров нуклеации, давая каждому зерну больше времени для роста, что приводит к крупнозернистой структуре.

Соотношение Холла-Петча

Этот принцип является центральным в металлургии: меньшие зерна приводят к более прочному материалу. Границы между зернами действуют как барьеры, препятствующие внутреннему скольжению (движению дислокаций), которое происходит при деформации металла.

Больше зерен означает больше границ зерен, что создает больше препятствий и, таким образом, увеличивает прочность и твердость материала. Вот почему быстро охлажденная, мелкозернистая отливка почти всегда прочнее медленно охлажденной, крупнозернистой отливки из того же сплава.

Расстояние между дендритными ветвями (DAS)

Во время затвердевания кристаллы часто растут в древовидной форме, называемой дендритами. Расстояние между «ветвями» этих дендритов называется расстоянием между дендритными ветвями (DAS).

Более быстрое охлаждение приводит к гораздо более мелкому DAS. Мелкодендритная структура очень желательна, так как она улучшает механические свойства и снижает вероятность захвата микропористости между ветвями.

Как скорость охлаждения определяет механические свойства

Микроскопические изменения в размере и структуре зерен напрямую преобразуются в макроскопические инженерные свойства, на которые мы полагаемся.

Прочность и твердость

Как объясняется соотношением Холла-Петча, более высокая скорость охлаждения приводит к образованию более мелких зерен, что напрямую увеличивает прочность на растяжение и твердость.

Это один из наиболее значительных и предсказуемых эффектов ускорения процесса охлаждения.

Пластичность и ударная вязкость

Пластичность, способность деформироваться без разрушения, часто имеет обратную зависимость от прочности. Поэтому очень прочная, быстро охлажденная отливка может быть более хрупкой.

Однако мелкозернистая структура, полученная при более быстром охлаждении, иногда может улучшить вязкость разрушения, поскольку многочисленные границы зерен могут помочь остановить распространение трещины. Результат сильно зависит от конкретного сплава.

Усталостная прочность

Усталостное разрушение часто инициируется микроскопическими дефектами. Более быстрая, хорошо контролируемая скорость охлаждения может привести к более тонкой микроструктуре и уменьшению размера пор или включений.

Эта более чистая, более тонкая структура значительно улучшает сопротивление материала усталости, продлевая срок его службы при циклических нагрузках.

Понимание компромиссов и распространенных дефектов

Стремление к максимально возможной скорости охлаждения не является универсальным решением. Оно влечет за собой значительные риски, которыми необходимо управлять для получения успешной отливки.

Риск высоких остаточных напряжений

Когда отливка остывает, она сжимается. Если охлаждение неравномерное — когда внешняя часть затвердевает и сжимается намного быстрее, чем расплавленная внутренняя часть — могут возникнуть огромные внутренние напряжения.

Эти остаточные напряжения могут привести к деформации детали после механической обработки или, в тяжелых случаях, к самопроизвольному растрескиванию через дни или недели после литья.

Пористость и захват газа

Расплавленный металл может удерживать больше растворенного газа, чем твердый металл. Если фронт затвердевания движется слишком быстро, растворенные газы не успевают выйти и оказываются в ловушке, образуя газовую пористость.

Аналогично, быстрое охлаждение может изолировать карманы жидкого металла, не позволяя им питаться от стояков по мере их усадки. Это создает пустоты, известные как усадочная пористость.

Горячие трещины и растрескивание

На заключительных стадиях затвердевания отливка представляет собой рыхлую, полутвердую структуру с очень низкой прочностью. Если термические напряжения от быстрого охлаждения слишком высоки на этой уязвимой фазе, отливка может буквально разорваться. Этот дефект известен как горячие трещины.

Как контролировать скорость охлаждения для достижения вашей цели

Контроль скорости охлаждения — это активный процесс, который включает манипулирование формой, конструкцией отливки и последующей обработкой. Идеальная скорость всегда зависит от вашей основной цели.

- Если ваша основная цель — максимальная прочность и твердость: Стремитесь к максимально быстрой скорости охлаждения, которую ваш сплав и геометрия могут выдержать без растрескивания, часто используя металлические формы (литье под давлением) или стратегически расположенные медные «холодильники».

- Если ваша основная цель — минимизация остаточных напряжений и деформаций: Необходима более медленная, более равномерная скорость охлаждения, обычно достигаемая с помощью изолирующих песчаных форм, керамических форм или контролируемых циклов печного охлаждения.

- Если ваша основная цель — производство сложных форм, склонных к горячим трещинам: Оптимальна умеренная скорость охлаждения для баланса измельчения зерна и снижения напряжений, тщательно управляя толщиной сечения и конструкцией формы.

- Если ваша основная цель — экономичное, крупносерийное производство: Выбор часто диктуется процессом (например, литье под давлением по своей природе быстрое), и цель состоит в том, чтобы спроектировать деталь и процесс для управления результирующими свойствами и напряжениями.

В конечном итоге, освоение скорости охлаждения превращает литье из простого процесса формования в точный акт материаловедения.

Сводная таблица:

| Скорость охлаждения | Размер зерна | Ключевые свойства | Распространенные дефекты |

|---|---|---|---|

| Быстрая | Мелкое | Высокая прочность, высокая твердость | Остаточные напряжения, пористость, горячие трещины |

| Медленная | Крупное | Более низкая прочность, более высокая пластичность | Деформация, более низкая усталостная прочность |

| Контролируемая | Оптимизированная | Сбалансированная прочность и пластичность | Минимизация дефектов |

Освойте свой процесс литья с помощью прецизионного лабораторного оборудования KINTEK. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете производственные параметры, наши печи, охлаждающие плиты и инструменты термического анализа обеспечивают точный контроль, необходимый для достижения идеальной скорости охлаждения для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам улучшить свойства материалов и уменьшить дефекты в ваших отливках.

Визуальное руководство

Связанные товары

- 100-литровый циркуляционный охладитель для низкотемпературных реакторов с постоянной температурой, водяная баня с охлаждением

- 80-литровый циркуляционный охладитель для водяных бань и низкотемпературных реакционных бань с постоянной температурой

- Циркуляционный термостат с нагревом и охлаждением на 80 л для реакций при высоких и низких температурах с постоянной температурой

- Циркуляционный термостат с нагревом и охлаждением 5 л для высоко- и низкотемпературных реакций с постоянной температурой

- Циркуляционный термостат с охлаждением и нагревом на 50 л для реакций при высоких и низких температурах с постоянной температурой

Люди также спрашивают

- Сколько стоит XRF на образец? Бюджетирование точности при анализе материалов

- Как устройство для нагрева и перемешивания с постоянной температурой обеспечивает качество синтеза посевных наночастиц серебра (Ag)?

- Обжиг и спекание — это одно и то же? Поймите критическую разницу для ваших материалов

- Почему аргон используется в качестве плазмообразующего газа? Идеальный баланс для эффективного напыления

- Физическое осаждение из паровой фазы — это метод «сверху вниз» или «снизу вверх»? Разбираем основной метод изготовления

- Как горячее изостатическое прессование (ГИП) оптимизирует инконель 718, изготовленный аддитивным способом? Достижение 100% плотности и целостности

- В чем преимущества водяной бани?Точность, безопасность и универсальность для вашей лаборатории

- Какова необходимость использования лабораторной сушильной печи при обработке нанопорошков композита MoO3/GO? Узнайте здесь.