В основном разница между покрытиями PVD и CVD заключается в состоянии осаждаемого материала и требуемой температуре. PVD (физическое осаждение из паровой фазы) — это низкотемпературный физический процесс, при котором твердый материал преобразуется в пар для нанесения покрытия на деталь, в то время как CVD (химическое осаждение из паровой фазы) — это высокотемпературный химический процесс, в котором используются исходные газы для создания твердого покрытия посредством химической реакции на поверхности детали.

Выбор между PVD и CVD заключается не в том, какой из них универсально «лучше», а в том, какой из них подходит для данной задачи. Решение почти полностью зависит от термостойкости материала подложки и конкретных эксплуатационных характеристик, требуемых от финишного покрытого слоя.

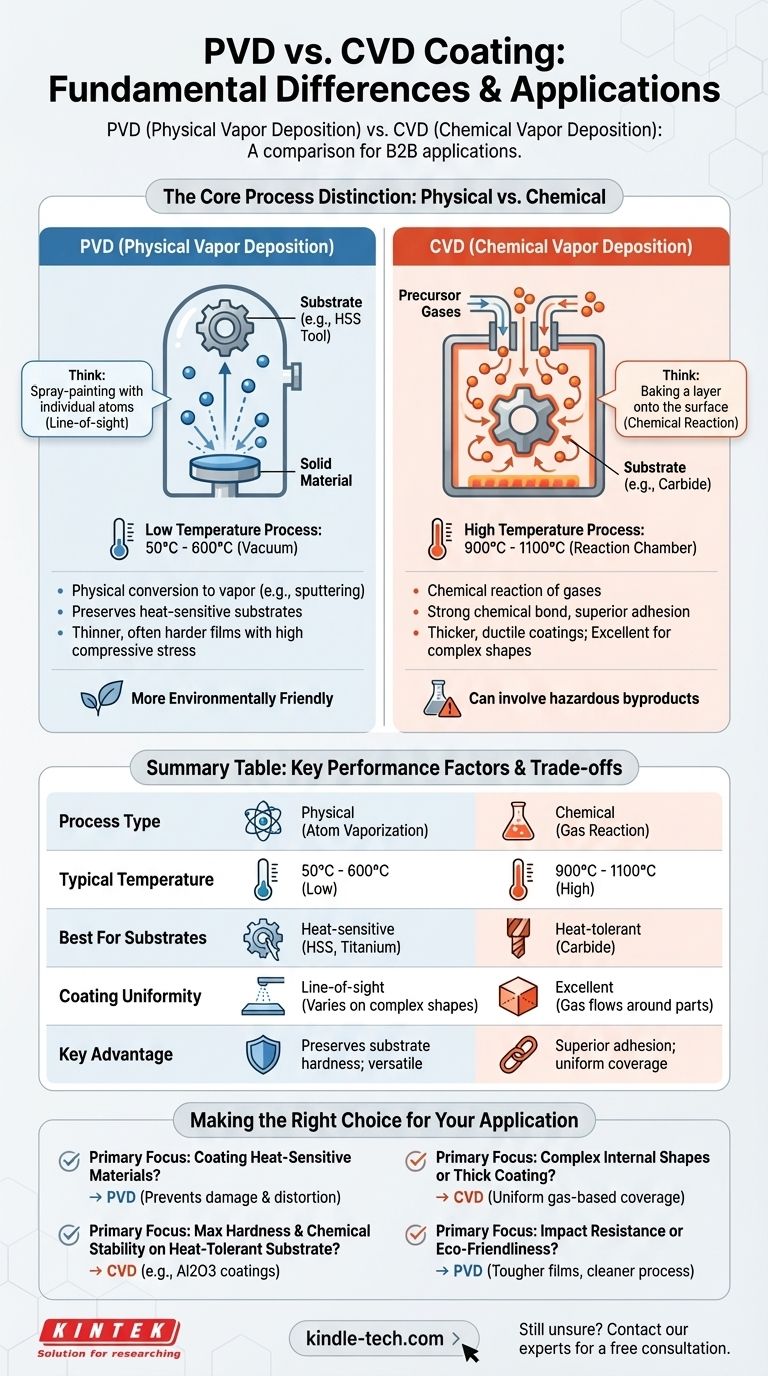

Основное различие процессов: Физический против Химического

Сами названия раскрывают основное различие. Один процесс физический, другой — химический, и это различие имеет существенные практические последствия.

Как работает PVD (Физический метод)

PVD — это низкотемпературный процесс, обычно проводимый при температуре от 50°C до 600°C в вакуумной камере. Твердый материал покрытия физически преобразуется в пар методами, такими как распыление или испарение.

Представьте этот процесс как распыление краски отдельными атомами. Испаренный материал движется по прямой линии (прямая видимость) и конденсируется на подложке, образуя тонкую твердую пленку.

Как работает CVD (Химический метод)

CVD — это высокотемпературный процесс, часто требующий 900°C до 1100°C. Он включает введение летучих исходных газов в реакционную камеру.

Эти газы разлагаются и вступают в реакцию на поверхности нагретой подложки, образуя новый твердый материал — покрытие. Это больше похоже не на покраску, а на «запекание» слоя на поверхности, где ингредиенты (газы) вступают в реакцию, образуя химически связанную пленку.

Ключевые факторы производительности и области применения

Различия в температуре процесса и методе нанесения напрямую влияют на то, как эти покрытия работают в реальных условиях эксплуатации.

Влияние температуры процесса

Это самый важный фактор при выборе процесса. Высокий нагрев при CVD может вызвать отжиг, размягчение или деформацию термочувствительных материалов.

Например, инструмент из быстрорежущей стали (HSS) потеряет свою твердость и прямолинейность, если подвергнется высокотемпературному процессу CVD. Для таких материалов PVD является идеальным выбором, поскольку его низкая температура нанесения сохраняет структурную целостность подложки.

Материал покрытия и адгезия

CVD исторически превосходит в нанесении определенных материалов, в частности оксида алюминия (Al2O3), который обеспечивает исключительную твердость, износостойкость и химическую стабильность при низкой стоимости. Высокотемпературная реакция создает очень сильную химическую связь с подложкой.

Хотя технология PVD продвинулась вперед, предлагая более широкий спектр материалов, химическая связь CVD, как правило, обеспечивает превосходную адгезию на подложках, которые могут выдерживать нагрев.

Твердость и смазывающая способность

Покрытия как PVD, так и CVD значительно улучшают производительность инструмента, обеспечивая два ключевых свойства: высокую микротвердость и смазывающую способность (низкий коэффициент трения).

Чрезвычайная твердость (часто превышающая 80 по Роквеллу C) защищает от абразивного износа, в то время как смазывающая способность снижает трение и тепловыделение, предотвращая прилипание материала к инструменту.

Понимание компромиссов

Выбор покрытия требует объективного взгляда на преимущества и недостатки каждого метода.

Совместимость с подложкой

Это самый значительный компромисс. CVD ограничивается материалами, которые могут выдерживать экстремальный нагрев без повреждений, такими как карбид. PVD гораздо более универсален, подходит для нанесения покрытий на стали, титановые сплавы и другие материалы, которые не выдерживают высоких температур CVD.

Геометрические ограничения

Поскольку PVD является процессом прямой видимости, ему может быть трудно равномерно покрывать сложные внутренние геометрии. Газы CVD обтекают деталь, обеспечивая более равномерное и стабильное покрытие на всех открытых поверхностях, что является большим преимуществом для сложных компонентов.

Свойства пленки

CVD, как правило, создает более толстые, более пластичные покрытия с высокой адгезией. Пленки PVD тоньше и могут быть более хрупкими, но часто обладают более высоким остаточным напряжением сжатия, что может помочь предотвратить распространение трещин и улучшить ударопрочность.

Воздействие на окружающую среду

PVD, как правило, считается более экологичным процессом. Он работает в вакууме и не производит опасных побочных продуктов. Исходные газы, используемые в некоторых процессах CVD, могут быть токсичными или коррозионными, что требует тщательного обращения и утилизации.

Как сделать правильный выбор для вашего применения

Чтобы выбрать правильный процесс, вы должны расставить приоритеты в отношении наиболее критичного требования вашего применения.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы (например, инструменты HSS): PVD является единственным жизнеспособным выбором из-за низкой температуры процесса, которая предотвращает повреждение и деформацию подложки.

- Если ваш основной фокус — максимальная твердость и химическая стабильность на термостойкой подложке (например, карбид): CVD, особенно с покрытиями

Al2O3, обеспечивает исключительную долговечность и сильную химическую связь. - Если ваш основной фокус — нанесение покрытий на сложные внутренние формы или получение очень толстого покрытия: Процесс на основе газов CVD обеспечивает более равномерное покрытие, чем процесс PVD с прямой видимостью.

- Если ваш основной фокус — ударопрочность или экологичность: PVD, как правило, является лучшим вариантом, предлагая более прочные пленки и более чистое рабочее пространство.

В конечном счете, понимание фундаментальных различий в процессах позволяет вам выбрать покрытие, которое раскроет наивысший уровень производительности для вашего конкретного компонента.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение атомов) | Химический (реакция газов) |

| Типичная температура | 50°C - 600°C (Низкая) | 900°C - 1100°C (Высокая) |

| Лучше всего подходит для подложек | Термочувствительные материалы (HSS, титан) | Термостойкие материалы (карбид) |

| Равномерность покрытия | Прямая видимость (может варьироваться на сложных формах) | Отличная (газ обтекает детали) |

| Ключевое преимущество | Сохраняет твердость подложки; универсальность | Превосходная адгезия; равномерное покрытие |

Все еще не уверены, какой процесс нанесения покрытия подходит для вашего применения?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наши эксперты могут помочь вам выбрать идеальное решение PVD или CVD для увеличения срока службы вашего инструмента, улучшения производительности и максимизации рентабельности инвестиций.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к подложке и покрытию → Получить бесплатную консультацию

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ