По своей сути, спекание — это процесс атомной диффузии, вызванной нагревом. Отдельные частицы порошка, нагретые ниже их точки плавления, имеют атомы, которые мигрируют через их границы. Эта миграция закрывает зазоры между частицами, связывая их вместе для образования плотного, твердого куска.

Основной принцип спекания — снижение поверхностной энергии. Мелкий порошок имеет огромную площадь поверхности с высокой энергией, и, используя тепловую энергию, атомы перестраиваются, чтобы устранить эти поверхности и пустоты между ними, что приводит к образованию более стабильной, низкоэнергетической твердой структуры.

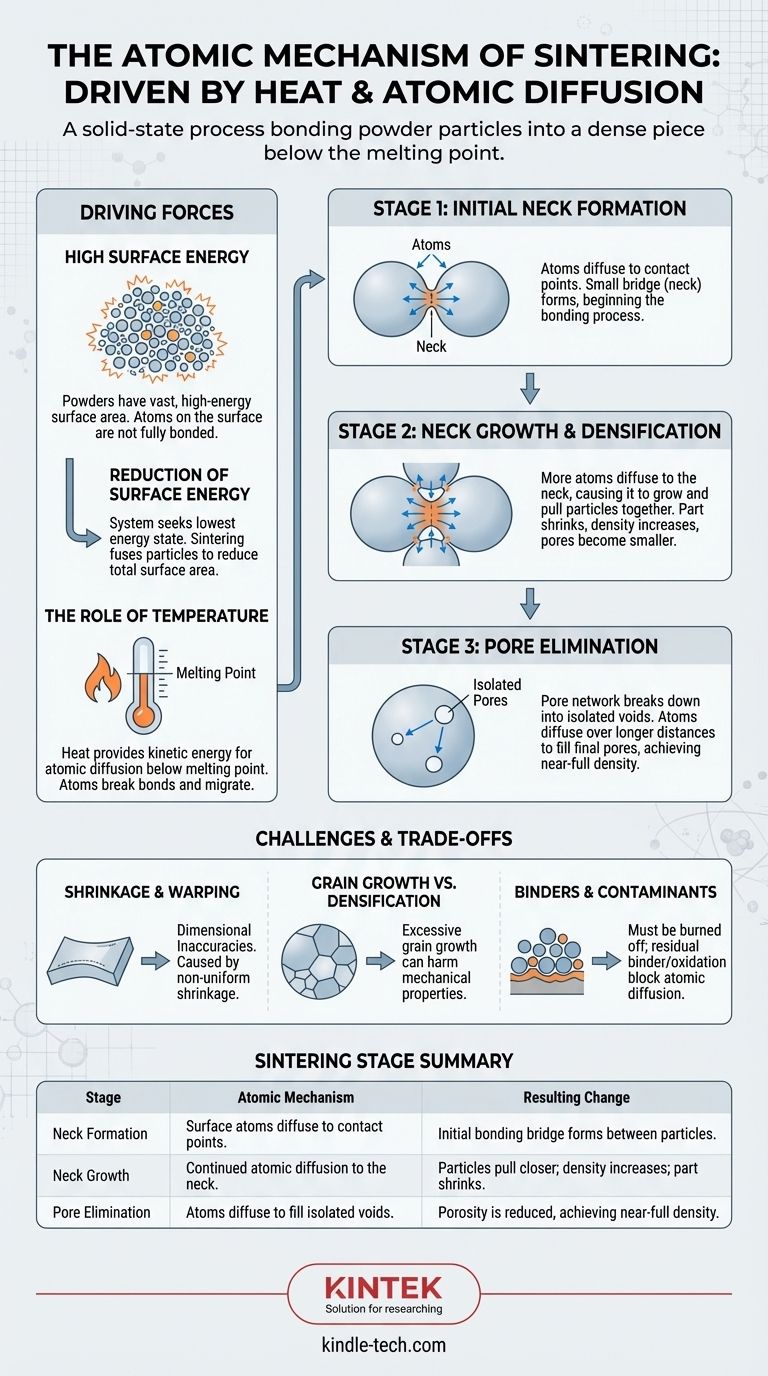

Движущая сила: почему происходит спекание

Спекание — это не плавление; это твердотельное превращение. Процесс регулируется фундаментальными термодинамическими принципами, которые толкают материал к более стабильному состоянию.

Высокая поверхностная энергия порошков

Совокупность мелкого порошка имеет огромную площадь поверхности относительно его объема. Поверхности представляют собой состояние более высокой энергии, потому что атомы на поверхности не полностью связаны, как атомы в объеме материала.

Система естественным образом стремится к своему наименьшему возможному энергетическому состоянию. Спекание обеспечивает путь для порошкового компакта к уменьшению его общей площади поверхности путем сплавления частиц вместе.

Роль температуры

Тепло обеспечивает необходимую кинетическую энергию для атомов, чтобы разорвать их существующие связи и двигаться. Это движение, или диффузия, является двигателем спекания.

Важно отметить, что температура поддерживается ниже точки плавления материала. Цель состоит в том, чтобы сделать атомы достаточно подвижными для перестройки, а не превратить всю массу в жидкость.

Стадии атомной диффузии

Превращение рыхлого порошка в плотное твердое тело происходит в отдельных, перекрывающихся стадиях, все из которых регулируются движением атомов.

Стадия 1: Начальное образование шейки

Когда две частицы соприкасаются, существует небольшая точка контакта. При нагревании атомы с поверхности частиц начинают диффундировать к этой точке контакта.

Эта миграция атомов образует небольшой мостик, или «шейку», между двумя частицами. Это самое начало процесса связывания.

Стадия 2: Рост шейки и уплотнение

По мере продолжения спекания все больше атомов диффундирует к шейке, заставляя ее расти шире и крепче. Этот процесс сближает центры соседних частиц.

В макроскопическом масштабе это коллективное сближение миллионов частиц приводит к усадке всей детали и увеличению ее плотности. Поры, или пустоты между частицами, становятся меньше и более округлыми.

Стадия 3: Устранение пор

На заключительной стадии пористая сеть разрушается на изолированные, часто сферические пустоты внутри теперь уже твердого материала.

Полное устранение этих конечных пор является медленным процессом, поскольку атомы должны диффундировать на большие расстояния, чтобы заполнить их. В конечном итоге может быть получена почти полностью плотная деталь.

Понимание компромиссов и проблем

Хотя процесс спекания обусловлен простым атомным механизмом, он включает в себя тонкий баланс конкурирующих явлений, которые представляют практические проблемы.

Усадка и деформация

То же самое атомное движение, которое вызывает уплотнение, также вызывает усадку детали. Если эта усадка неравномерна — из-за гравитации, трения о дно печи или непоследовательной упаковки порошка — деталь может деформироваться или провисать, что приводит к неточностям размеров.

Рост зерна против уплотнения

Тепловая энергия, которая движет диффузией, также движет ростом зерна, процессом, при котором более крупные кристаллические зерна внутри материала поглощают более мелкие.

Хотя уплотнение обычно желательно, чрезмерный рост зерна может быть вреден для механических свойств, таких как прочность и ударная вязкость. Успешный процесс спекания максимизирует плотность при контроле размера зерна.

Роль связующих и загрязнителей

Большинство порошковых компактов (известных как «сырые заготовки») содержат органические связующие для прочности при обращении. Их необходимо полностью выжечь при более низких температурах до начала спекания.

Любые остаточные связующие или поверхностное окисление на частицах порошка могут действовать как барьер, физически блокируя контакт атомов и ингибируя диффузию, необходимую для связывания.

Как различные методы используют этот механизм

Различные методы спекания контролируют процесс, манипулируя движущими силами тепла и давления, чтобы влиять на атомную диффузию.

Обычное (беспрессовое) спекание

Это простейшая форма, основанная исключительно на тепловой энергии для атомной диффузии. Порошковый компакт просто нагревается в печи до достижения желаемой плотности.

Спекание с давлением

Такие методы, как горячее прессование, применяют внешнее давление во время нагрева. Эта механическая сила сближает частицы, улучшая контакт и ускоряя процесс диффузии и уплотнения. Это часто позволяет использовать более низкие температуры или более короткие циклы.

Жидкофазное спекание (ЖФС)

В этом методе используется небольшое количество добавки, которая плавится в жидкость при температуре спекания. Эта жидкость смачивает твердые частицы и действует как быстрый путь переноса атомов, которые растворяются в жидкости и повторно осаждаются на шейках, значительно ускоряя уплотнение.

Прямое лазерное спекание металлов (DMLS)

Используемый в 3D-печати металлами, DMLS использует мощный лазер для обеспечения чрезвычайно локализованного и быстрого нагрева. Он сплавляет металлический порошок слой за слоем, при этом энергия лазера почти мгновенно вызывает атомную диффузию и связывание в очень небольшой области.

Правильный выбор для вашей цели

Оптимальная стратегия спекания полностью зависит от желаемых свойств конечного компонента.

- Если ваша основная цель — максимальная плотность и механические свойства: Методы с давлением или жидкофазное спекание превосходят, поскольку они более эффективны в устранении пористости и контроле структуры зерна.

- Если ваша основная цель — экономичность для простых форм: Обычное беспрессовое спекание часто является наиболее экономичным выбором и достаточно для многих применений.

- Если ваша основная цель — производство сложных деталей с почти окончательной формой: Методы аддитивного производства, такие как DMLS, идеальны, поскольку они строят окончательную форму непосредственно путем сплавления порошка слой за слоем.

Понимание этого атомного танца диффузии является ключом к освоению процесса спекания и целенаправленному проектированию материалов.

Сводная таблица:

| Стадия спекания | Атомный механизм | Результирующее изменение |

|---|---|---|

| Образование шейки | Поверхностные атомы диффундируют к точкам контакта. | Между частицами образуется начальный связующий мостик. |

| Рост шейки | Продолжающаяся атомная диффузия к шейке. | Частицы сближаются; плотность увеличивается; деталь сжимается. |

| Устранение пор | Атомы диффундируют, чтобы заполнить изолированные пустоты. | Пористость уменьшается, достигается почти полная плотность. |

Освойте процесс спекания для нужд вашей лаборатории

Понимание атомного механизма спекания — это первый шаг к оптимизации обработки ваших материалов. Независимо от того, разрабатываете ли вы новую керамику, металлы или передовые композиты, точный контроль температуры, давления и атмосферы имеет решающее значение для достижения желаемой плотности, прочности и микроструктуры в ваших конечных компонентах.

KINTEK — ваш партнер в области прецизионного спекания. Мы специализируемся на поставке высококачественных лабораторных печей, прессов и расходных материалов, адаптированных для исследований и производства. Наше оборудование поможет вам:

- Достичь превосходного уплотнения с точным контролем температуры.

- Минимизировать деформацию и контролировать рост зерна для получения стабильных, высококачественных деталей.

- Исследовать различные методы, от обычного до жидкофазного спекания, с помощью правильных инструментов.

Готовы улучшить свои возможности спекания? Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для ваших конкретных материалов и целей применения.

Свяжитесь с KINTEL сегодня для консультации и давайте вместе спроектируем успех вашего материала.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?