В промышленном контексте отжиг — это критически важный процесс термообработки, используемый для изменения микроструктуры материала, в основном металлов. Нагревая материал до определенной температуры, а затем медленно охлаждая его, отжиг делает материал более мягким, пластичным и удобным в обработке. Он эффективно устраняет негативные последствия таких производственных процессов, как холодная деформация или сварка.

Основная цель отжига заключается не просто в нагреве и охлаждении материала, а в стратегической перенастройке его внутренней структуры. Это устраняет накопленные напряжения и хрупкость, делая материал предсказуемым и пригодным для дальнейшего производства или конечного применения.

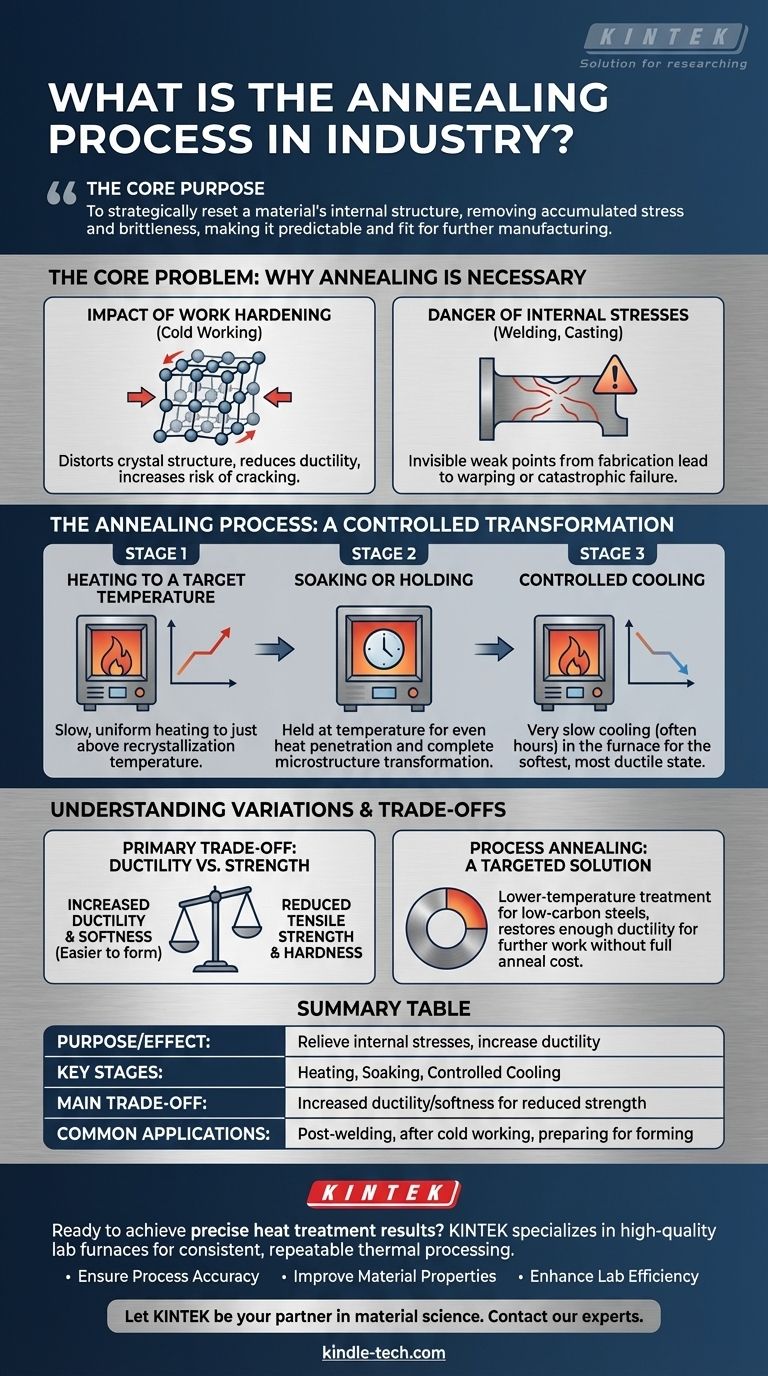

Основная проблема: почему отжиг необходим

Прежде чем понять процесс, важно понять проблемы, которые он решает. Отжиг — это корректирующая мера для проблем, возникающих в процессе изготовления.

Влияние наклёпа (упрочнения при деформации)

Когда вы гнете, протягиваете или формуете металл при комнатной температуре (процесс, известный как холодная обработка), его внутренняя кристаллическая структура искажается и напрягается.

Это делает материал тверже и прочнее, но также значительно снижает его пластичность, то есть способность деформироваться без разрушения. Чрезмерное воздействие на упрочненный материал приведет к его растрескиванию.

Опасность внутренних напряжений

Такие процессы, как сварка, литье или даже интенсивная механическая обработка, создают внутренние напряжения в материале.

Эти напряжения невидимы, но создают слабые места внутри детали. Со временем или под нагрузкой эти напряжения могут привести к неожиданному короблению, растрескиванию или катастрофическому разрушению.

Процесс отжига: контролируемая трансформация

Отжиг — это точный трехступенчатый процесс, предназначенный для снятия этих напряжений и восстановления пластичности путем обеспечения реформирования внутренней зернистой структуры материала.

Этап 1: Нагрев до целевой температуры

Материал медленно и равномерно нагревают в печи до определенной температуры. Эта температура критична и обычно находится чуть выше температуры рекристаллизации материала, где начинают образовываться новые, неискаженные зерна.

Этап 2: Выдержка или стабилизация

Достигнув целевой температуры, материал «выдерживают» при ней в течение заданного периода. Это позволяет теплу равномерно проникнуть во всю деталь, обеспечивая полную трансформацию внутренней микроструктуры в новое, ненапряженное состояние.

Этап 3: Контролируемое охлаждение

Это самый определяющий шаг. Материал охлаждают очень медленно, часто просто выключая печь и позволяя ему остывать в течение многих часов. Эта медленная скорость охлаждения имеет решающее значение для получения самого мягкого, наиболее пластичного и свободного от напряжений конечного состояния.

Понимание вариаций и компромиссов

Хотя полный отжиг является мощным средством, он не всегда является единственным или лучшим вариантом. Выбор включает в себя баланс между желаемыми свойствами, стоимостью и временем.

Стоимость времени и энергии

Полный цикл отжига, особенно фаза медленного охлаждения, может занять много часов или даже дней для очень больших деталей. Это требует значительного времени работы печи и энергии, что увеличивает стоимость конечного продукта.

Основной компромисс: пластичность против прочности

Основным результатом отжига является повышение пластичности и мягкости. Неизбежным компромиссом является снижение предела прочности на растяжение и твердости. Материал становится легче формовать, но менее устойчивым к усилию.

Процессный отжиг: целенаправленное решение

Для некоторых применений полный отжиг не требуется. Процессный отжиг — это специальная низкотемпературная обработка, применяемая к упрочненным низкоуглеродистым сталям.

Он не обеспечивает полной мягкости настоящего отжига, но восстанавливает достаточную пластичность, чтобы позволить дальнейшую холодную обработку без риска разрушения, что делает его более эффективным промежуточным этапом.

Сделайте правильный выбор для вашей цели

Эффективное применение отжига требует соответствия процесса желаемому результату для материала.

- Если ваша основная цель — подготовка к интенсивному формованию: Необходим полный отжиг для восстановления максимальной пластичности после начальной операции холодной обработки.

- Если ваша основная цель — обеспечение долгосрочной структурной стабильности: Используйте отжиг для удаления опасных внутренних напряжений из критически важных компонентов, особенно после сварки или литья.

- Если ваша основная цель — продолжение многостадийного производственного процесса: Используйте более эффективный метод, такой как процессный отжиг, чтобы смягчить деталь ровно настолько, чтобы подготовить ее к следующему этапу, без затрат времени и средств на полный отжиг.

В конечном счете, отжиг позволяет инженерам контролировать свойства материала, превращая ограничения одного процесса в отправную точку для следующего.

Сводная таблица:

| Аспект | Цель/Эффект |

|---|---|

| Основная цель | Снятие внутренних напряжений и повышение пластичности. |

| Ключевые этапы процесса | Нагрев, выдержка, контролируемое охлаждение. |

| Основной компромисс | Повышение пластичности и мягкости за счет снижения прочности/твердости. |

| Типичные области применения | После сварки, после холодной обработки, подготовка к дальнейшему формованию. |

Готовы добиться точных и надежных результатов термообработки в вашей лаборатории?

Процесс отжига требует равномерного нагрева и точного контроля температуры для достижения эффективности. KINTEK специализируется на высококачественных лабораторных печах и оборудовании, предназначенном для стабильной и воспроизводимой термической обработки.

Наши решения помогут вам:

- Обеспечить точность процесса: Достичь конкретных температур и времени выдержки, критически важных для успешного отжига.

- Улучшить свойства материала: Надежно получать более мягкие, более пластичные и свободные от напряжений материалы.

- Повысить эффективность лаборатории: Использовать долговечное оборудование, созданное для применений промышленного уровня.

Позвольте KINTEK стать вашим партнером в материаловедении. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для ваших нужд в отжиге и термообработке.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое