В области обработки материалов искровое плазменное спекание (SPS) — это передовая технология спекания, которая использует комбинацию импульсного постоянного тока (DC) и одноосного давления для консолидации порошков в плотное твердое тело. В отличие от обычных печей, которым могут потребоваться часы, SPS достигает этой консолидации с чрезвычайной скоростью — часто всего за несколько минут — пропуская ток непосредственно через образец и его оснастку, вызывая быстрый внутренний нагрев.

Основная задача при спекании — достичь полной плотности, не вызывая нежелательного роста зерна, который может ослабить материал. SPS решает эту проблему, используя экстремальные скорости нагрева для консолидации материала так быстро, что микроскопические зерна не успевают вырасти, сохраняя мелкозернистую или наноструктурированную природу, которая придает передовым материалам их превосходные свойства.

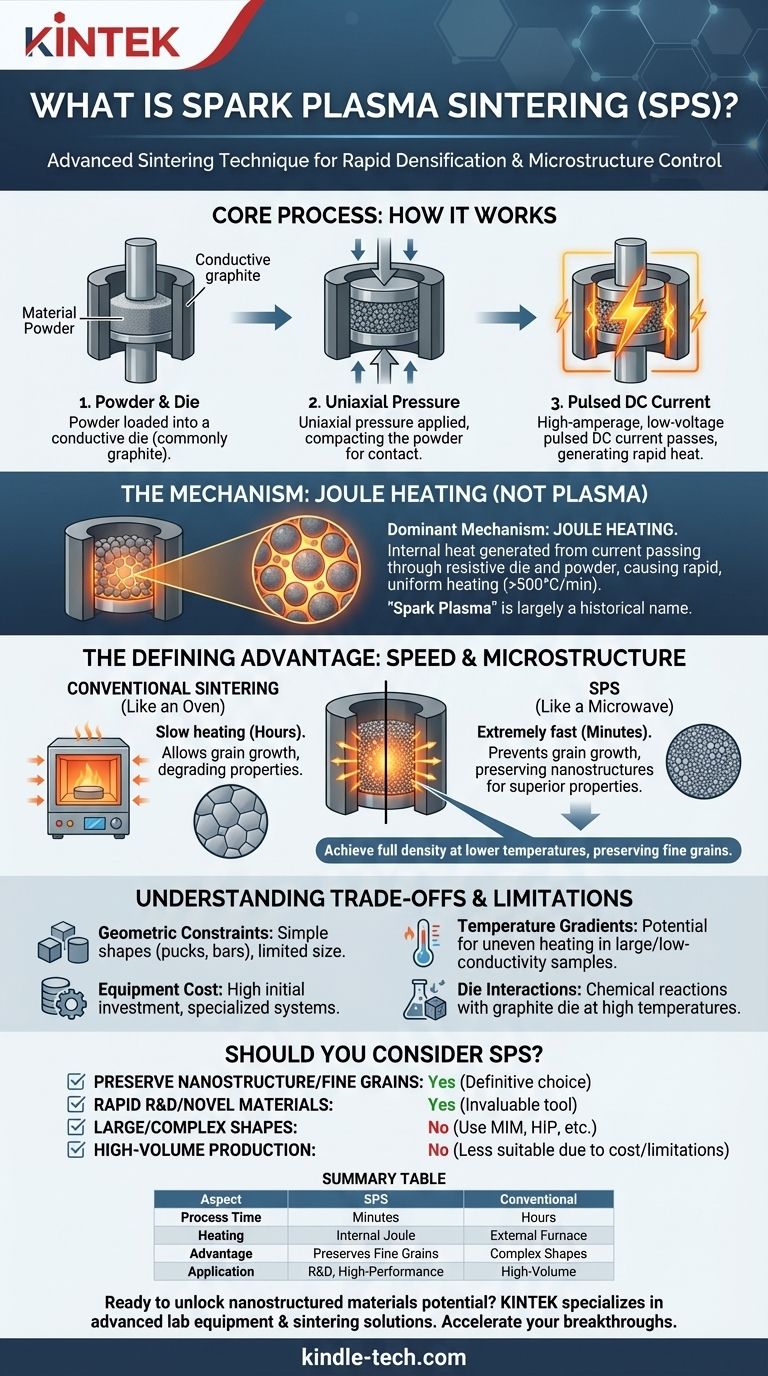

Как работает искровое плазменное спекание?

SPS, также более точно известное как технология спекания с помощью электрического поля (FAST), принципиально отличается от обычного печного нагрева. Это активный, а не пассивный процесс.

Основной процесс: порошок, давление и ток

Типичный цикл SPS включает три ключевых элемента. Во-первых, порошковый материал загружается в проводящую матрицу, которая чаще всего изготавливается из графита.

Во-вторых, одноосное давление прикладывается к порошку через пуансоны, уплотняя его и обеспечивая хороший контакт между частицами.

В-третьих, через пуансоны и матрицу пропускается импульсный постоянный ток высокой силы и низкого напряжения. Этот ток является движущей силой, обеспечивающей характерную скорость процесса.

Роль джоулева нагрева (и миф о "искровой плазме")

Название "искровое плазменное спекание" в значительной степени историческое. Ранние теории предполагали, что электрические разряды или плазма образуются между частицами порошка, очищая их поверхности и способствуя консолидации.

Хотя локальные плазменные эффекты могут играть незначительную роль, в настоящее время широко признано, что доминирующим механизмом является джоулев нагрев. Это тепло, выделяемое при прохождении электрического тока через резистивный материал — в данном случае, как через матрицу, так и через сам порошковый компакт (если он является проводящим). Этот внутренний тепловыделение приводит к невероятно быстрым и равномерным скоростям нагрева, часто превышающим 500°C в минуту.

Ключевые параметры управления

Оператор SPS имеет точный контроль над процессом. Наиболее важными параметрами являются скорость нагрева, конечная температура спекания, время выдержки при этой температуре, приложенное давление и атмосферные условия (обычно вакуум или инертный газ, такой как аргон).

Определяющее преимущество: скорость и контроль микроструктуры

Основная причина выбора SPS по сравнению с обычными методами, такими как горячее прессование или печное спекание, заключается в его беспрецедентной способности контролировать конечную микроструктуру материала.

Предотвращение роста зерна

При обычном спекании длительное воздействие высоких температур дает атомам время для диффузии, в результате чего мелкие зерна сливаются в более крупные. Этот процесс, известный как рост зерна, часто ухудшает механические свойства, такие как твердость и прочность.

Поскольку цикл SPS очень короткий (например, 5-10 минут), он консолидирует порошок в плотное твердое тело до того, как произойдет значительный рост зерна. Это делает его лучшей технологией для производства полностью плотных наноструктурированных материалов.

Достижение высокой плотности при более низких температурах

Сочетание давления и быстрого локализованного нагрева часто позволяет материалам достигать полной плотности при температурах на сотни градусов ниже, чем требуется в обычной печи. Это дополнительно ограничивает рост зерна и предотвращает нежелательные химические реакции или фазовые превращения.

SPS против обычного спекания: аналогия

Представьте себе обычное печное спекание как обычную духовку. Она медленно нагревает материал снаружи внутрь.

Напротив, SPS похож на микроволновую печь. Он генерирует тепло непосредственно внутри материала, что приводит к гораздо более быстрому и эффективному процессу.

Понимание компромиссов и ограничений

Несмотря на свои преимущества, SPS не является универсальным решением. Он имеет определенный набор ограничений, которые делают его непригодным для некоторых применений.

Геометрические и размерные ограничения

Использование жесткой матрицы означает, что SPS почти исключительно используется для производства простых форм, таких как цилиндрические "шайбы" или небольшие прямоугольные стержни. Создание сложных геометрических форм нецелесообразно. Кроме того, размер конечной детали ограничен размерами камеры SPS-машины и доступной оснастки.

Стоимость и сложность оборудования

Системы SPS являются узкоспециализированными и значительно дороже обычных печей или горячих прессов. Они требуют большого источника питания, вакуумной камеры и прочной прессовой рамы, что делает первоначальные капитальные вложения существенными.

Потенциал температурных градиентов

Хотя часто обеспечивается равномерный нагрев, могут возникать значительные температурные градиенты, особенно в больших образцах или материалах с низкой теплопроводностью. Внешняя часть образца, находящаяся в прямом контакте с более горячей матрицей, может достигать более высокой температуры, чем сердцевина.

Взаимодействие материала и матрицы

При очень высоких температурах могут происходить химические реакции между материалом образца и графитовой матрицей. Это может привести к загрязнению углеродом или образованию карбидов на поверхности образца, что может потребовать последующей механической обработки для удаления.

Стоит ли рассматривать SPS для вашего проекта?

Выбор правильного метода спекания полностью зависит от вашей конечной цели, бюджета и требований к материалам.

- Если ваша основная цель — сохранение наноструктуры или мелких зерен: SPS — это окончательный выбор, поскольку его скорость идеально подходит для предотвращения роста зерна.

- Если ваша основная цель — производство крупных или сложных по форме деталей: Обычные методы, такие как прессование и спекание, литье под давлением металла (MIM) или горячее изостатическое прессование (HIP), гораздо более практичны и масштабируемы.

- Если ваша основная цель — быстрые исследования и разработка новых материалов: SPS является бесценным инструментом для быстрого скрининга новых составов и трудноспекаемых материалов, которые не поддаются обработке в обычной печи.

- Если ваша основная цель — недорогое крупносерийное производство: Высокая стоимость и геометрические ограничения SPS делают его менее подходящим для массового производства по сравнению с устоявшимися промышленными методами.

В конечном итоге, искровое плазменное спекание позволяет инженерам и ученым создавать новый класс высокопроизводительных материалов, преодолевая вечную проблему уплотнения без деградации.

Сводная таблица:

| Аспект | Искровое плазменное спекание (SPS) | Обычное спекание |

|---|---|---|

| Время процесса | Минуты | Часы |

| Механизм нагрева | Внутренний джоулев нагрев | Внешний печной нагрев |

| Основное преимущество | Сохраняет мелкие зерна/наноструктуру | Подходит для сложных форм |

| Типичное применение | НИОКР, высокопроизводительные материалы | Крупносерийное производство |

Готовы раскрыть потенциал наноструктурированных материалов в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания. Наш опыт может помочь вам добиться быстрого уплотнения и превосходного контроля микроструктуры для ваших исследовательских и опытно-конструкторских проектов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как технология SPS может ускорить ваши прорывы в материаловедении!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какие технические преимущества предлагает печь для искрового плазменного спекания (SPS) при производстве керамики LiZr2(PO4)3 (LZP) по сравнению с традиционными методами спекания?

- Почему для диффузионной сварки вольфрама и меди требуется печь для горячего прессования в вакууме? Достижение высокопрочных соединений

- Почему точный контроль давления необходим для вакуумной печи горячего прессования? Ключ к спеканию нитрида алюминия.

- Почему система мониторинга перемещений необходима в печи горячего прессования? Добейтесь точной металлизации сплава W-Ti

- Каков принцип искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения материала

- Какова основная функция печи вакуумного горячего прессования (ВГП)? Оптимизация соединения композитов TiAl4822/Ti6Al4V

- Какое усилие прессования при спекании? Руководство по достижению максимальной плотности детали

- Что такое вакуумный горячий пресс? Достижение превосходной плотности и спекания материалов