Спекание — это фундаментальный производственный процесс, используемый для преобразования порошковых материалов в твердую, связную массу с помощью тепла и давления, без плавления самого материала. Он широко применяется при производстве высокопрочных металлических деталей, создании традиционной керамики, такой как гончарные изделия и фарфор, а также при изготовлении сложных деталей по индивидуальному заказу с помощью 3D-печати.

Основная ценность спекания заключается в его способности создавать прочные, плотные объекты из порошков, особенно для материалов с чрезвычайно высокой температурой плавления. Это решает производственные задачи, которые традиционные методы плавления и литья не могут решить эффективно.

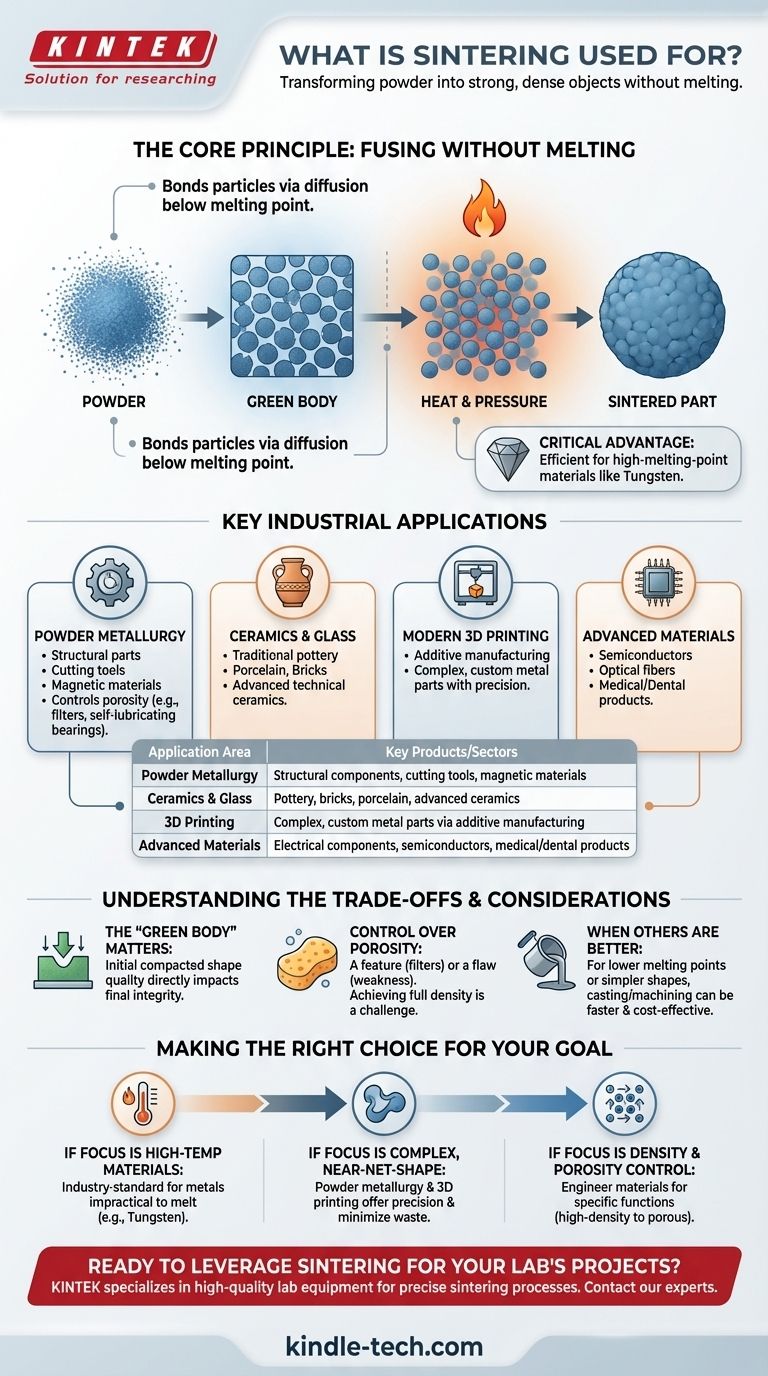

Основной принцип: Сплавление без плавления

Спекание — это термическая обработка, которая связывает частицы вместе, резко повышая прочность и целостность материала. Этот основной механизм обеспечивает уникальные преимущества в производстве.

Как работает спекание

Процесс включает нагрев спрессованного порошка — часто называемого «зеленым телом» — до температуры ниже его точки плавления. При этой температуре атомы в частицах диффундируют через их границы, сплавляя отдельные частицы в единый твердый кусок.

Критическое преимущество для сложных материалов

Эта способность сплавлять материал без плавления имеет решающее значение при работе с металлами, имеющими чрезвычайно высокие температуры плавления, такими как вольфрам. Плавление таких материалов потребовало бы огромной энергии и специализированного оборудования, тогда как спекание достигает аналогичного результата гораздо эффективнее.

Ключевые промышленные применения

От древней керамики до современных полупроводников — области применения спекания обширны и разнообразны. Это краеугольный камень порошковой металлургии и передового производства.

Порошковая металлургия

Это одно из наиболее распространенных применений спекания. Металлические порошки сжимаются и спекаются для формирования широкого спектра промышленных деталей, включая конструкционные стальные компоненты, режущие инструменты и магнитные материалы.

Этот метод также позволяет точно контролировать пористость, что дает возможность создавать специализированные изделия, такие как пористые металлические фильтры и самосмазывающиеся подшипники, удерживающие масло в своих порах.

Производство керамики и стекла

Исторически спекание использовалось на протяжении тысячелетий для производства глиняной посуды, кирпича и фарфора. Обжиг в печи — это форма спекания, которая придает этим изделиям прочность и долговечность. Современные применения распространяются на передовую керамику и производство стекла.

Современная 3D-печать (Аддитивное производство)

Спекание является ключевой технологией в 3D-печати металлами. Мощный лазер спекает металлический порошок слой за слоем, позволяя создавать сложные и индивидуальные металлические формы с исключительной точностью и стабильностью.

Передовые материалы и компоненты

Этот процесс также имеет решающее значение для производства высокоспециализированных изделий. К ним относятся электрические компоненты, полупроводники, оптические волокна, а также различные стоматологические и медицинские изделия, где чистота материала и точная форма имеют решающее значение.

Понимание компромиссов и соображений

Хотя спекание является мощным процессом, оно требует тонкого подхода. Конечные свойства спеченной детали сильно зависят от начальных этапов и контроля процесса.

Важность «Зеленого тела»

Первоначальная спрессованная форма, или «зеленое тело», должна быть сформирована правильно перед спеканием. Для создания этой первоначальной формы используются такие методы, как изостатическое прессование, литье суспензий или 3D-печать, и ее качество напрямую влияет на целостность конечного продукта.

Контроль пористости

Пористость может быть как особенностью, так и недостатком. Хотя она необходима для таких продуктов, как фильтры, любая непреднамеренная остаточная пористость в конструкционной детали может снизить ее прочность и долговечность. Достижение полной плотности часто является основной целью и ключевой проблемой.

Когда другие методы лучше

Спекание не является универсальным решением. Для материалов с более низкой температурой плавления или для производства более простых форм традиционные методы производства, такие как литье или механическая обработка, могут быть быстрее и экономичнее.

Выбор правильного решения для вашей цели

Выбор спекания в качестве производственного процесса полностью зависит от используемого материала и свойств, необходимых в конечном продукте.

- Если ваш основной фокус — работа с высокотемпературными материалами: Спекание является отраслевым стандартом для таких металлов, как вольфрам, которые непрактично плавить и отливать.

- Если ваш основной фокус — создание сложных деталей, близких к конечной форме: Порошковая металлургия и 3D-печать посредством спекания обеспечивают точный контроль и минимизируют отходы материала.

- Если ваш основной фокус — контроль плотности и пористости материала: Спекание предоставляет уникальную возможность для создания материалов с заданными функциями: от высокоплотных режущих инструментов до пористых самосмазывающихся подшипников.

В конечном счете, спекание предлагает мощный и универсальный путь для преобразования порошковых материалов в прочные, функциональные компоненты для широкого спектра применений.

Сводная таблица:

| Область применения | Ключевые продукты/Секторы |

|---|---|

| Порошковая металлургия | Конструкционные компоненты, режущие инструменты, магнитные материалы |

| Керамика и стекло | Гончарные изделия, кирпич, фарфор, передовая керамика |

| 3D-печать | Сложные детали по индивидуальному заказу из металла с помощью аддитивного производства |

| Передовые материалы | Электрические компоненты, полупроводники, медицинские/стоматологические изделия |

Готовы использовать спекание для проектов вашей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогут вам достичь необходимой плотности материала, прочности и сложных форм.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши приложения по спеканию и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание