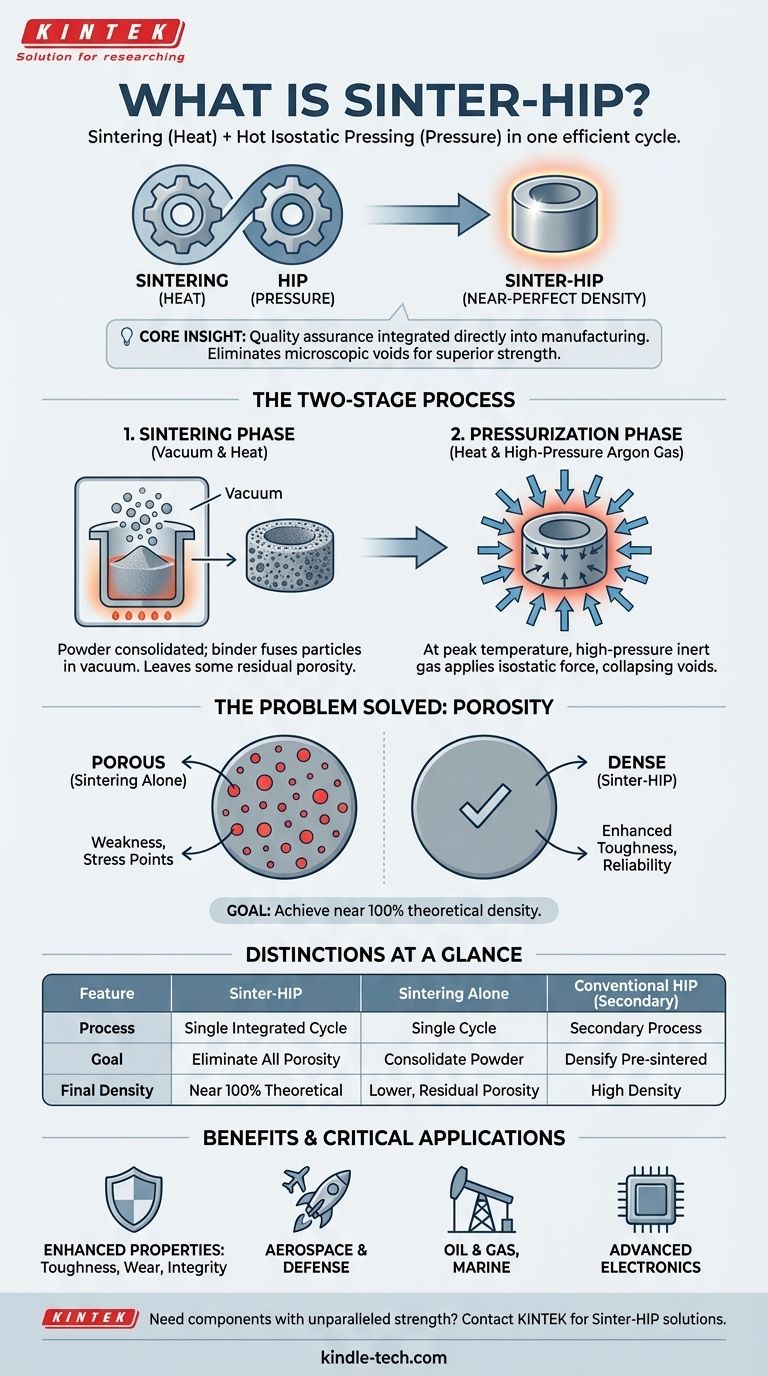

По своей сути, Sinter-HIP — это высокоэффективный производственный процесс, который объединяет спекание (нагрев) и горячее изостатическое прессование (давление) в одном эффективном цикле. Он предназначен для уплотнения порошковых материалов, таких как твердый сплав или керамика, в твердый компонент практически с нулевой внутренней пористостью. Это приводит к получению конечного продукта, максимально близкого к его полной теоретической плотности, что значительно улучшает его механические свойства.

Ключевая идея заключается в том, что Sinter-HIP — это не просто метод формования детали; это процесс контроля качества, интегрированный непосредственно в производство. Приложение равномерного высокого давления газа при максимальной температуре активно устраняет микроскопические пустоты, которые снижают прочность и надежность компонентов, изготовленных только методом спекания.

Как Sinter-HIP достигает почти идеальной плотности

Процесс Sinter-HIP представляет собой тщательно организованную последовательность, предназначенную для удаления пористости в два этапа в рамках одного цикла печи.

Этап спекания

Сначала компонент, изготовленный из порошкового материала, подвергается вакуумному спеканию. Деталь нагревается до высокой температуры в вакууме, что заставляет связующие металлы внутри порошка плавиться и сплавлять частицы основного материала (например, карбида) вместе.

Этап прессования

В конце этапа спекания, пока компонент еще находится при максимальной температуре, процесс меняется. Вакуум заменяется инертным газом под высоким давлением — обычно аргоном.

Изостатическое преимущество

Этот газ оказывает изостатическое давление, что означает, что оно прикладывается равномерно со всех направлений. Это огромное, равномерное давление эффективно сжимает компонент, заставляя расплавленный связующий материал заполнять любые оставшиеся микроскопические пустоты и схлопывать любые внутренние поры.

Основная проблема, которую решает Sinter-HIP: пористость

Главный враг высокоэффективных компонентов, изготовленных из порошковых металлов, — это пористость. Sinter-HIP является окончательным решением этой проблемы.

Влияние внутренних пустот

Пористость относится к крошечным пустым пространствам или пустотам, остающимся между частицами в материале после его уплотнения и спекания. Эти пустоты действуют как концентраторы напряжений и места зарождения трещин.

Даже небольшое количество остаточной пористости может серьезно ухудшить вязкость, прочность и коррозионную стойкость компонента. Для критически важных применений такие пустоты являются недопустимыми точками отказа.

Цель полной плотности

Цель Sinter-HIP — получить компонент, максимально близкий к 100% его теоретической плотности. Это означает создание сплошного, гомогенного материала без внутренних дефектов, что обеспечивает предсказуемость и надежность его свойств.

Понимание компромиссов и различий

Sinter-HIP — это специфическая технология с явными преимуществами, но важно отличать ее от родственных процессов.

Sinter-HIP против обычного ГИП

Обычное горячее изостатическое прессование (ГИП) часто является отдельным, вторичным процессом, выполняемым на уже спеченной детали в другой машине. Sinter-HIP объединяет оба этапа в один цикл, что делает его более эффективным.

Кроме того, Sinter-HIP обычно работает при более низком давлении газа, чем автономный цикл ГИП, что дополнительно повышает эффективность и снижает воздействие на окружающую среду.

Sinter-HIP против одного только спекания

Стандартное вакуумное спекание может эффективно уплотнить деталь, но часто оставляет небольшое количество остаточной пористости. Добавление этапа изостатического давления в Sinter-HIP — это то, что устраняет эти последние пустоты, раскрывая максимальный потенциал материала.

Ключевые преимущества и области применения

Устранение пористости напрямую приводит к созданию превосходных компонентов, используемых в самых требовательных отраслях мира.

Улучшенные свойства материала

Компоненты, прошедшие процесс Sinter-HIP, демонстрируют значительно улучшенные вязкость, износостойкость и общую структурную целостность. Это приводит к увеличению срока службы и большей надежности в экстремальных условиях.

Критические отрасли

Благодаря своей способности производить высоконадежные детали, Sinter-HIP незаменим в секторах, где отказ компонента недопустим. К ним относятся аэрокосмическая промышленность, оборона, нефтегазовая отрасль, морская техника и передовая электроника.

Выбор правильного решения для вашей цели

Выбор правильного процесса термической консолидации полностью зависит от требований к характеристикам конечного компонента.

- Если ваш основной фокус — максимальная производительность и надежность: Sinter-HIP — это окончательный выбор для критически важных компонентов, где необходимо устранить внутренние дефекты для обеспечения безопасности и долговечности.

- Если ваш основной фокус — экономическая эффективность для некритических деталей: Стандартного вакуумного спекания может быть достаточно, если применение допускает небольшое количество остаточной пористости.

- Если вы уплотняете керамические детали или устраняете дефекты литья: Автономный, традиционный процесс ГИП часто является более подходящей технологией для этих конкретных применений.

В конечном счете, выбор Sinter-HIP — это инвестиция в целостность материала, гарантирующая, что ваши компоненты будут работать предсказуемо и надежно в самых сложных условиях.

Сводная таблица:

| Характеристика | Sinter-HIP | Стандартное спекание | Обычный ГИП |

|---|---|---|---|

| Процесс | Единый, интегрированный цикл | Один цикл спекания | Вторичный процесс после спекания |

| Основная цель | Устранение всей внутренней пористости | Консолидация порошка в твердую деталь | Уплотнение предварительно спеченных деталей или отливок |

| Конечная плотность | Близко к 100% теоретической плотности | Ниже, с остаточной пористостью | Высокая плотность |

| Ключевое преимущество | Максимальная производительность и надежность | Экономическая эффективность для некритических деталей | Эффективен для специфических применений, таких как керамика |

Нужны компоненты с непревзойденной прочностью и надежностью?

KINTEK специализируется на передовых решениях для термической обработки. Наш опыт в лабораторном оборудовании и расходных материалах может помочь вам внедрить технологию Sinter-HIP для производства критически важных компонентов с почти идеальной плотностью для аэрокосмической, оборонной и энергетической отраслей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как Sinter-HIP может повысить производительность ваших материалов и долговечность продукции.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Высокотемпературная лабораторная трубчатая печь высокого давления

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Что такое печь для спекания? Руководство по высокотемпературной обработке материалов

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- Что такое процесс спекания? Руководство по производству на основе порошков