По своей сути, свободное спекание — это термический процесс, используемый для превращения порошковой прессовки в твердый объект без применения какого-либо внешнего давления во время нагрева. Также известный как безнапорное спекание, деталь «свободно» сжимается и уплотняется сама по себе в печи, движимая исключительно уменьшением поверхностной энергии. Это контрастирует с такими методами, как горячее прессование, где тепло и высокое давление применяются одновременно для сжатия материала.

Термин «свободное» является критическим отличием. Он отделяет этот распространенный и экономически эффективный метод от методов с применением давления, подчеркивая, что консолидация достигается только за счет температуры и времени, а не внешней силы.

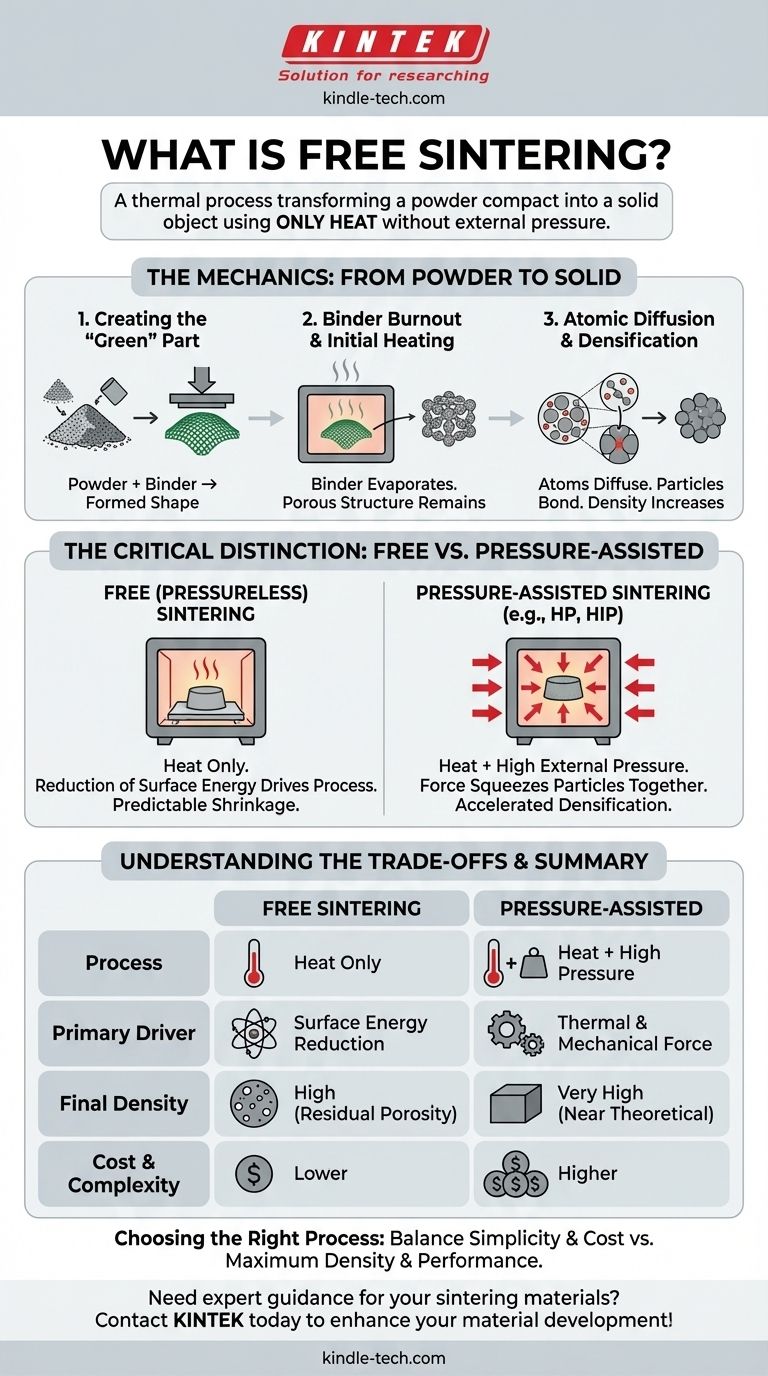

Механика спекания: от порошка к твердому телу

Чтобы понять, что делает свободное спекание уникальным, мы должны сначала понять фундаментальные стадии любого процесса спекания. Цель состоит в том, чтобы связать частицы вместе, чтобы уменьшить пористость и создать плотный, твердый компонент.

Стадия 1: Создание «сырой» детали

Процесс начинается с порошка, который может быть металлическим, керамическим или пластиковым. Этот порошок часто смешивают с временным связующим (например, воском или полимером), чтобы придать ему прочность при обработке.

Затем эту смесь формуют в желаемую конечную форму, известную как «сырая» деталь. Это может быть сделано различными методами, включая прессование, литье под давлением, шликерное литье или аддитивное производство (3D-печать).

Стадия 2: Выгорание связующего и начальный нагрев

Сырая деталь помещается в печь. На начальной стадии нагрева связующий материал тщательно выжигается или испаряется, оставляя хрупкую пористую структуру основного порошка.

Стадия 3: Атомная диффузия и уплотнение

По мере дальнейшего повышения температуры — приближаясь, но не достигая точки плавления материала — атомы на поверхностях частиц становятся очень подвижными.

Движимые термодинамической потребностью снизить общую поверхностную энергию объекта, атомы диффундируют через точки контакта между частицами. Этот процесс формирует и увеличивает «шейки» между соседними частицами, постепенно устраняя поры между ними и заставляя весь компонент сжиматься и становиться более плотным.

Критическое различие: свободное спекание против спекания с применением давления

Термин «свободное спекание» существует для того, чтобы отличать этот процесс от его высокопроизводительной альтернативы. Ключевое различие заключается в роли внешнего давления.

Определение свободного (безнапорного) спекания

При свободном спекании сырая деталь просто помещается на поддон внутри печи с контролируемой атмосферой. Процесс уплотнения, описанный выше, происходит исключительно за счет тепловой энергии и естественной тенденции материала к минимизации своей площади поверхности.

Компонент не ограничен в размерах и сжимается предсказуемым (хотя и не всегда идеально равномерным) образом.

Альтернатива: спекание с применением давления

Напротив, такие методы, как горячее прессование (HP) или горячее изостатическое прессование (HIP), применяют огромное внешнее давление к компоненту во время цикла нагрева.

Эта внешняя сила активно сжимает частицы, помогая схлопнуться порам, которые в противном случае могли бы остаться. Эта механическая помощь ускоряет уплотнение и позволяет детали достичь более высокой конечной плотности.

Понимание компромиссов

Выбор между свободным спеканием и спеканием с применением давления — это классический инженерный компромисс между стоимостью, сложностью и конечной производительностью.

Преимущества свободного спекания

Основным преимуществом свободного спекания является его простота и экономичность. Оборудование печи не требует содержания и применения высоких давлений, что делает его менее дорогим и более масштабируемым для крупносерийного производства.

Оно также идеально подходит для производства компонентов со сложной геометрией, например, изготовленных методом 3D-печати, которые было бы трудно или невозможно прессовать в матрице.

Ограничения свободного спекания

Основной недостаток заключается в том, что может быть трудно достичь полной (100%) плотности. Часто остается некоторая остаточная пористость, которая может ухудшить конечные механические свойства материала, такие как прочность, твердость и усталостная долговечность.

Для некоторых передовых керамических материалов или высокоэффективных сплавов свободное спекание может не обеспечить достаточной движущей силы для достижения требуемой плотности за разумное время.

Когда необходимо спекание с применением давления

Методы с применением давления используются для критически важных применений, где максимальная плотность и превосходные свойства материала являются бескомпромиссными. Это включает компоненты для аэрокосмической промышленности, медицинские имплантаты и высокопроизводительные режущие инструменты, где любая остаточная пористость может привести к отказу.

Правильный выбор для вашей цели

Решение об использовании свободного спекания полностью зависит от требований к конечной детали.

- Если ваш основной акцент делается на экономической эффективности и сложности формы: Свободное спекание почти всегда является правильным и наиболее экономичным выбором для широкого спектра промышленных и коммерческих деталей.

- Если ваш основной акцент делается на достижении максимальной плотности для пиковой механической производительности: Спекание с применением давления — это необходимый, хотя и более дорогой путь для критически важных применений.

- Если вы разрабатываете новый материал или сплав: Свободное спекание является отличной отправной точкой, но может потребоваться давление, если материал трудно уплотнить только за счет тепла.

В конечном итоге, понимание свободного спекания — это понимание фундаментального баланса между простотой процесса и стремлением к совершенству материала.

Сводная таблица:

| Аспект | Свободное спекание | Спекание с применением давления |

|---|---|---|

| Процесс | Только нагрев, без внешнего давления | Нагрев + высокое внешнее давление |

| Основной движущий фактор | Уменьшение поверхностной энергии | Комбинированная тепловая и механическая сила |

| Конечная плотность | Высокая, но может иметь остаточную пористость | Очень высокая, близкая к теоретической плотности |

| Стоимость и сложность | Более низкая стоимость, более простое оборудование | Более высокая стоимость, более сложное оборудование |

| Идеально подходит для | Экономичные, сложные геометрии | Критически важные, высокопроизводительные детали |

Нужно выбрать правильный процесс спекания для материалов вашей лаборатории?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, предоставляя экспертные знания и решения, которые помогут вам достичь оптимальных результатов. Независимо от того, разрабатываете ли вы новый сплав или производите сложные компоненты, наша команда поможет вам выбрать наиболее эффективный метод спекания.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и улучшить процесс разработки материалов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости