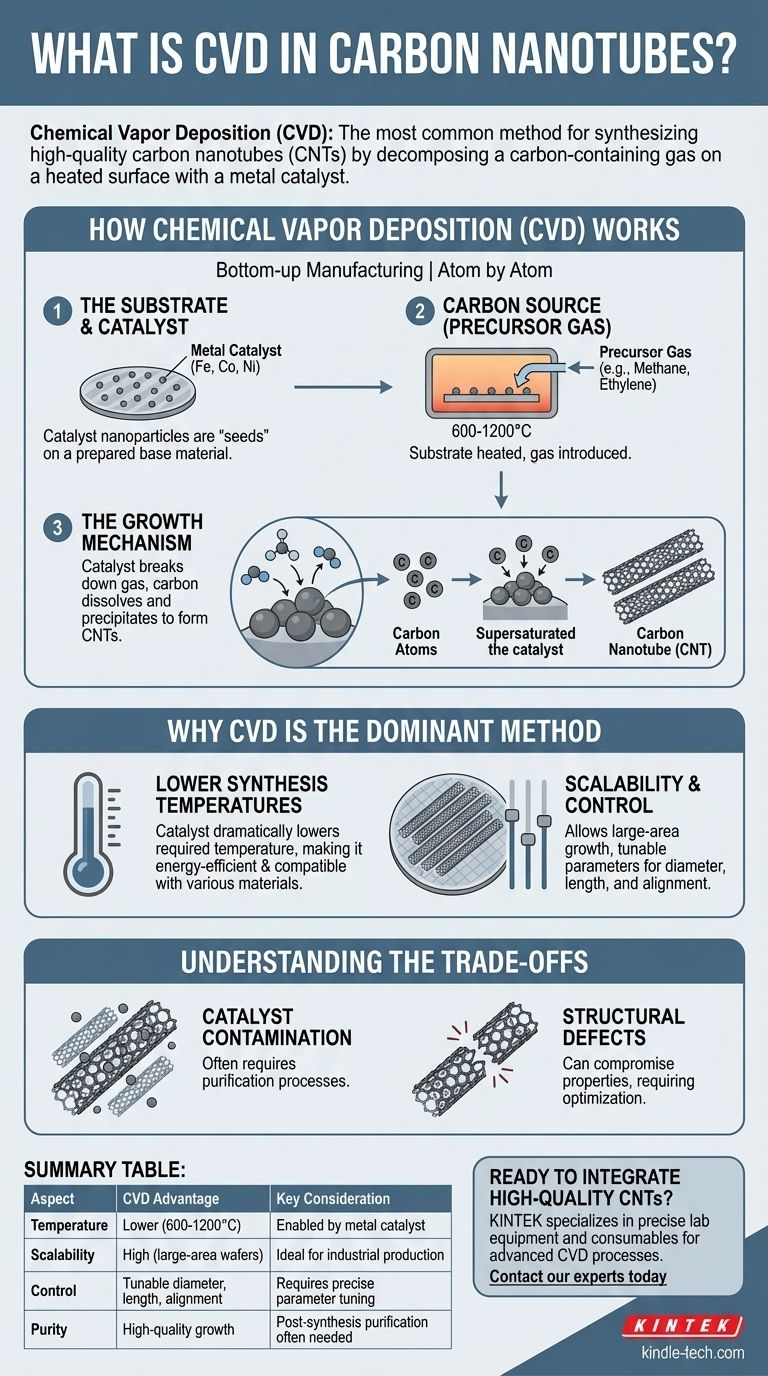

В контексте углеродных нанотрубок CVD означает химическое осаждение из паровой фазы (Chemical Vapor Deposition). Это наиболее распространенный и универсальный метод, используемый для синтеза, или «выращивания», высококачественных углеродных нанотрубок (УНТ) контролируемым образом. Процесс включает подачу углеродсодержащего газа на нагретую поверхность (подложку), где металлический катализатор вызывает разложение газа и его рекомбинацию в цилиндрическую, сотоподобную структуру нанотрубки.

Основная задача при создании углеродных нанотрубок заключается в точном расположении атомов углерода в определенной цилиндрической форме. Химическое осаждение из паровой фазы является доминирующим решением, поскольку оно использует металлический катализатор, позволяющий осуществлять эту конструкцию при гораздо более низких и более управляемых температурах, чем это было бы возможно в противном случае.

Как работает химическое осаждение из паровой фазы (CVD) для УНТ

Процесс CVD для выращивания УНТ представляет собой технологию производства «снизу вверх», строящую нанотрубки атом за атомом. Он основан на нескольких фундаментальных компонентах, работающих вместе внутри реакционной камеры, обычно высокотемпературной печи.

Подложка и катализатор

Сначала подготавливается основной материал, или подложка. Это поверхность, на которой будут расти нанотрубки.

Затем на эту подложку наносится тонкий слой частиц металлического катализатора, таких как железо, кобальт или никель. Эти наночастицы являются важнейшими «зародышами» для образования нанотрубок.

Источник углерода (газ-прекурсор)

Далее подложка нагревается до высокой температуры (обычно 600-1200°C), и по ней пропускается углеродсодержащий газ-прекурсор, такой как метан, этилен или ацетилен.

Без катализатора этот процесс потребовал бы значительно более высоких температур для расщепления молекул газа.

Механизм роста

Горячие частицы металлического катализатора расщепляют молекулы газа-прекурсора на элементарные атомы углерода.

Эти атомы углерода растворяются в наночастице катализатора. Как только наночастица становится перенасыщенной углеродом, углерод начинает осаждаться, образуя стабильную цилиндрическую решетчатую структуру углеродной нанотрубки.

Почему CVD является доминирующим методом

Хотя существуют и другие методы, такие как дуговой разряд и лазерная абляция, CVD стал стандартом как для исследований, так и для промышленного производства благодаря двум значительным преимуществам.

Более низкие температуры синтеза

Как отмечается в справочном материале, катализатор является ключом. Он значительно снижает энергию активации, необходимую для разложения углеродного газа.

Это позволяет выращивать УНТ при температурах, которые на тысячи градусов ниже, чем при конкурирующих методах. Это делает процесс более энергоэффективным и совместимым с более широким спектром материалов, включая те, что используются в электронике.

Масштабируемость и контроль

CVD позволяет выращивать УНТ непосредственно на крупногабаритных пластинах, что делает его пригодным для массового производства.

Кроме того, тщательно настраивая параметры процесса — такие как температура, давление газа и тип катализатора — инженеры могут осуществлять значительный контроль над конечным продуктом, влияя на диаметр, длину и даже выравнивание нанотрубок.

Понимание компромиссов

Несмотря на свои преимущества, процесс CVD не лишен проблем. Понимание этих ограничений критически важно для практического применения.

Загрязнение катализатором

Наиболее существенным недостатком является то, что полученные нанотрубки часто загрязнены остаточными частицами металлического катализатора.

Эти примеси могут ухудшать электрические и механические свойства УНТ и обычно требуют агрессивного, многоступенчатого процесса очистки после синтеза, что увеличивает затраты и сложность.

Структурные дефекты

Процесс CVD может вносить несовершенства или дефекты в углеродную решетку стенок нанотрубок.

Эти дефекты могут снижать исключительную теоретическую прочность и проводимость УНТ, не позволяя им полностью реализовать свой потенциал в требовательных приложениях.

Как применить это к вашей цели

Выбор метода синтеза полностью определяется требованиями конечного применения.

- Если ваша основная цель — промышленное производство для электроники или передовых композитов: CVD является наиболее практичным и масштабируемым методом, предлагающим лучший баланс качества, контроля и экономической эффективности.

- Если ваша основная цель — фундаментальные исследования, требующие максимально возможного структурного совершенства: Вы можете рассмотреть методы с более высокой энергией, но при этом вы должны принять компромиссы в виде более низкого выхода и сложности масштабирования процесса.

В конечном итоге, химическое осаждение из паровой фазы остается наиболее мощной и коммерчески жизнеспособной технологией для производства углеродных нанотрубок для широкого спектра применений.

Сводная таблица:

| Аспект | Преимущество CVD | Ключевое соображение |

|---|---|---|

| Температура | Ниже (600-1200°C) | Обеспечивается металлическим катализатором |

| Масштабируемость | Высокая (крупногабаритные пластины) | Идеально для промышленного производства |

| Контроль | Настраиваемый диаметр, длина, выравнивание | Требует точной настройки параметров |

| Чистота | Высококачественный рост | Часто требуется последующая очистка |

Готовы интегрировать высококачественные углеродные нанотрубки в свои исследования или производственную линию? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов CVD. Наш опыт гарантирует, что у вас будут правильные инструменты для контролируемого синтеза УНТ, от подготовки катализатора до высокотемпературных печей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам достичь превосходных результатов в материалах.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий