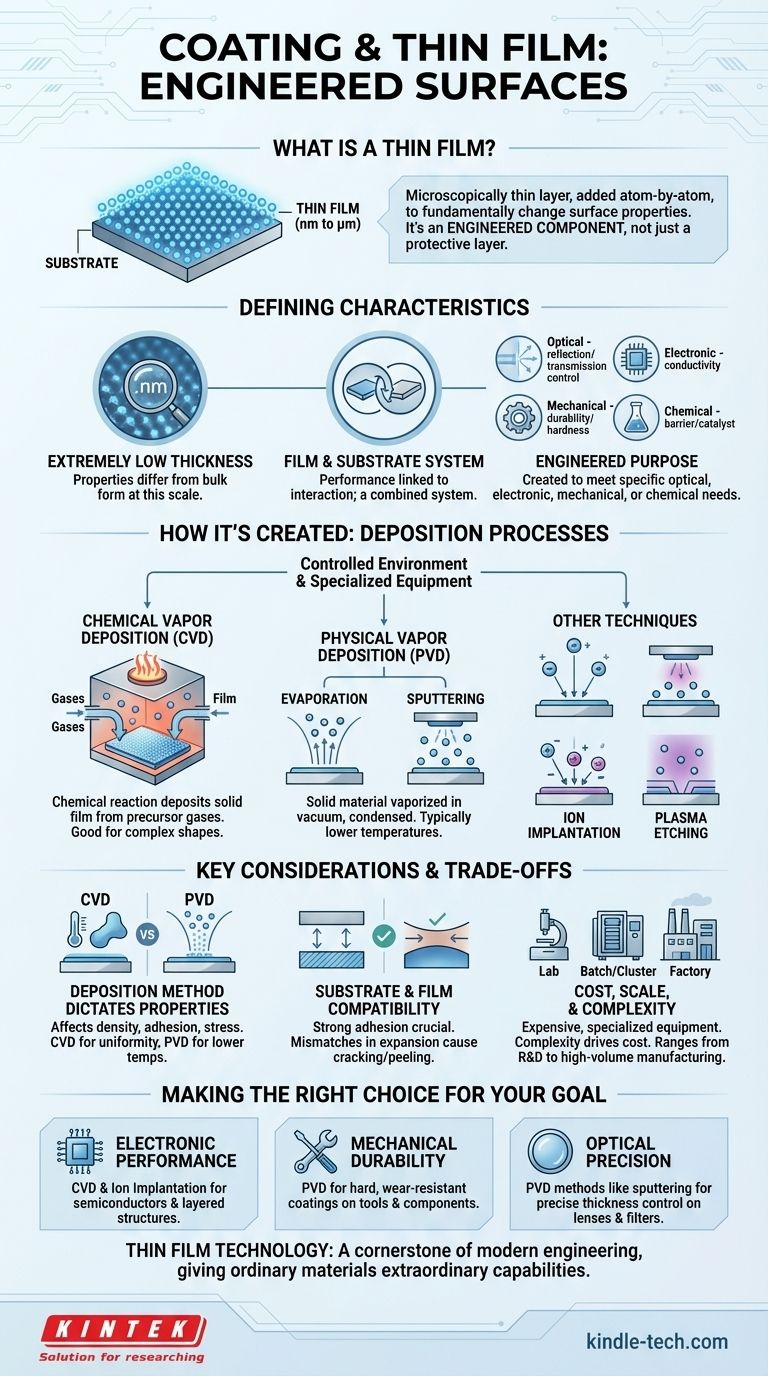

По своей сути, тонкопленочное покрытие — это микроскопически тонкий слой материала, толщиной от долей нанометра до нескольких микрометров, который наносится на поверхность. Этот процесс, известный как осаждение, не похож на покраску; он включает в себя тщательное добавление материала атом за атомом для фундаментального изменения свойств поверхности, таких как придание ей устойчивости к царапинам, электрической проводимости или оптической отражательной способности.

Важная концепция, которую необходимо усвоить, заключается в том, что тонкая пленка — это не просто защитный слой. Это спроектированный компонент, который придает базовому материалу (подложке) совершенно новые и специфические функциональные возможности, которыми он сам по себе не обладает.

Что определяет тонкую пленку?

Простой слой краски — это покрытие, но это не «тонкая пленка» в техническом смысле. Различие заключается в точности нанесения, микроскопической толщине и конкретной функции, которую она должна выполнять.

Больше, чем просто слой

Определяющей характеристикой тонкой пленки является ее чрезвычайно малая толщина. В этом масштабе свойства материала могут значительно отличаться от его объемной формы. Эта точность позволяет манипулировать светом, электричеством и долговечностью способами, недостижимыми для более толстого покрытия.

Пленка и подложка как система

Тонкая пленка не существует изолированно. Ее характеристики фундаментально связаны с поверхностью, на которую она наносится, известной как подложка. Конечные характеристики покрытого продукта являются результатом взаимодействия между материалом пленки, ее толщиной и основными свойствами самой подложки.

Разработано для конкретной цели

Тонкие пленки создаются для удовлетворения очень специфических требований. Эти цели можно широко классифицировать, и часто одна пленка должна удовлетворять потребности в нескольких категориях.

- Оптические: Контроль отражения или пропускания света, используется в покрытиях для очков, объективах камер и солнечных элементах.

- Электронные: Увеличение или уменьшение электропроводности, что важно для полупроводников, микросхем и экранов дисплеев.

- Механические: Повышение долговечности, твердости и устойчивости к царапинам или коррозии, используется на режущих инструментах и деталях двигателей.

- Химические: Создание барьера для предотвращения реакций или обеспечение каталитической поверхности.

Как создаются тонкие пленки: Процесс осаждения

Нанесение этих микроскопических слоев требует строго контролируемых условий и специализированного оборудования. Цель состоит в том, чтобы получить пленку с отличной однородностью (равномерностью) и низкой шероховатостью поверхности.

Химическое осаждение из газовой фазы (CVD)

При CVD подложка помещается в камеру, заполненную одним или несколькими газами-прекурсорами. Вводится источник энергии (например, тепло или плазма), вызывающий химическую реакцию, которая осаждает твердую пленку на поверхность подложки.

Физическое осаждение из газовой фазы (PVD)

PVD включает методы, при которых твердый материал испаряется в вакууме, а затем конденсируется на подложке. Две наиболее распространенные формы — это испарение, когда материал нагревается до испарения, и распыление, когда мишень бомбардируется высокоэнергетическими ионами, выбивающими атомы, которые затем осаждаются на подложке.

Другие методы модификации поверхности

Другие связанные процессы изменяют поверхность на атомном уровне. Ионная имплантация направляет заряженные атомы на поверхность для изменения ее свойств, в то время как плазменное травление использует плазму для точного удаления слоев материала, часто при производстве интегральных схем.

Понимание компромиссов и ключевых соображений

Решение использовать ту или иную тонкопленочную технологию не является произвольным. Оно включает в себя тщательный баланс требований к производительности, совместимости материалов и стоимости.

Метод осаждения определяет свойства

Выбор между CVD и PVD, например, имеет значительные последствия. CVD часто может более равномерно покрывать сложные формы, в то время как процессы PVD обычно проводятся при более низких температурах, что делает их подходящими для подложек, которые не выдерживают высокой температуры. Каждый метод придает пленке различные уровни плотности, адгезии и внутренних напряжений.

Совместимость подложки и пленки

Успешное покрытие требует сильной адгезии к подложке. Несоответствия в свойствах, таких как степень расширения или сжатия материалов при изменении температуры, могут привести к растрескиванию или отслаиванию пленки. Чистота и текстура поверхности подложки также критически важны для успешного нанесения.

Стоимость, масштаб и сложность

Оборудование для осаждения тонких пленок является высокоспециализированным и дорогостоящим.

- Лабораторные системы малы и используются для исследований и разработок.

- Пакетные и кластерные системы обрабатывают несколько компонентов одновременно для среднесерийного производства.

- Заводские системы велики, часто автоматизированы и предназначены для крупносерийного производства.

Сложность процесса и требуемое оборудование являются основными факторами, влияющими на конечную стоимость покрытого продукта.

Правильный выбор для вашей цели

Оптимальная тонкая пленка и метод осаждения полностью зависят от предполагаемого применения.

- Если ваш основной акцент делается на электронных характеристиках: CVD и ионная имплантация являются основополагающими процессами для создания сложных многослойных структур в полупроводниках.

- Если ваш основной акцент делается на механической долговечности: Методы PVD являются лучшим выбором для нанесения твердых, износостойких покрытий на инструменты, медицинские имплантаты и промышленные компоненты.

- Если ваш основной акцент делается на оптической точности: Методы PVD, такие как распыление, обеспечивают исключительный контроль толщины пленки, что критически важно для антибликовых покрытий на линзах и фильтрах.

Технология тонких пленок является краеугольным камнем современной инженерии, позволяя нам придавать обычным материалам необычайные возможности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Толщина | От нанометров до микрометров; изменяет свойства материала в микроскопическом масштабе. |

| Функция | Разработано для оптических, электронных, механических или химических характеристик. |

| Методы осаждения | Химическое осаждение из газовой фазы (CVD) и физическое осаждение из газовой фазы (PVD). |

| Совместимость с подложкой | Критически важна для адгезии; зависит от свойств материала и подготовки поверхности. |

Готовы улучшить свои материалы с помощью прецизионных тонкопленочных покрытий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов CVD, PVD и модификации поверхности. Независимо от того, разрабатываете ли вы полупроводники, прочные инструменты или оптические компоненты, наши решения обеспечивают однородность, адгезию и производительность, которые требуются для ваших НИОКР или производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь в решении задач вашего лабораторного покрытия.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

Люди также спрашивают

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала