Коротко говоря, печь для спекания в порошковой металлургии (ПМ) — это специализированная высокотемпературная печь, которая превращает хрупкую, спрессованную форму из металлического порошка в твердый, высокопрочный компонент. Это достигается за счет точного процесса нагрева, который связывает частицы порошка на микроскопическом уровне, не расплавляя материал.

Критическая функция печи для спекания заключается не просто в нагреве металла, а в обеспечении контролируемой тепловой энергии, необходимой для атомной диффузии. Этот процесс, по сути, «сваривает» отдельные частицы порошка в единую, плотную структуру, придавая конечной детали прочность и целостность.

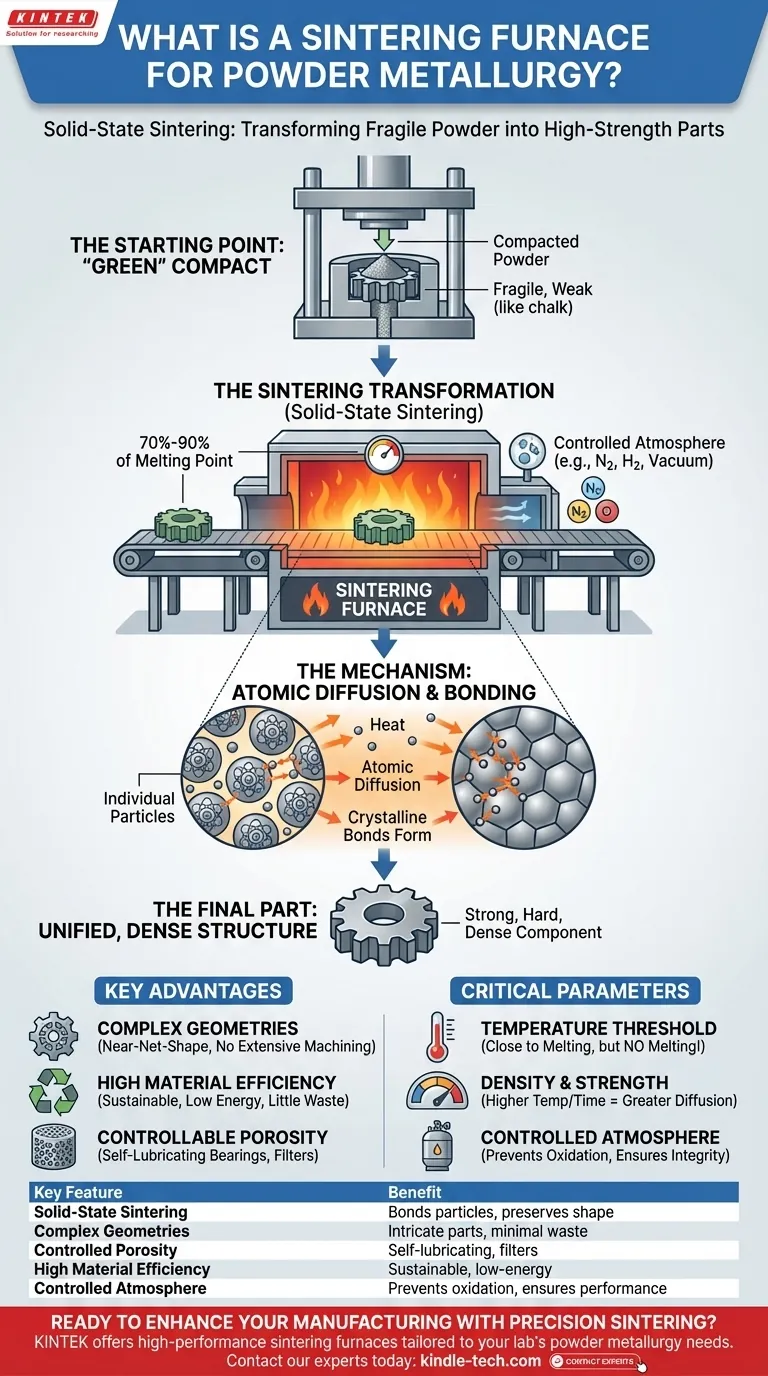

От порошка к детали: роль печи для спекания

Чтобы понять назначение печи, необходимо сначала понять ее место в рабочем процессе порошковой металлургии. Процесс превращает рыхлый порошок в готовую, функциональную деталь в два основных этапа: прессование и спекание.

Отправная точка: «Зеленая» заготовка

Путь начинается с прессования металлического порошка в жесткую матрицу или форму под огромным давлением. Полученная деталь, известная как «зеленая» заготовка, имеет желаемую форму, но механически слаба и хрупка, по хрупкости похожа на кусок мела.

Преобразование при спекании

Затем «зеленая» заготовка помещается в печь для спекания. Печь нагревает компонент до температуры, обычно составляющей от 70% до 90% от температуры плавления металла.

Этот процесс известен как твердофазное спекание. Деталь выдерживается при этой повышенной температуре в течение определенного времени, что позволяет произойти замечательному преобразованию.

Механизм: атомная диффузия и связывание

Тепло от печи действует как катализатор, давая атомам внутри отдельных частиц порошка достаточно энергии для движения. Атомы диффундируют через границы, где частицы соприкасаются друг с другом.

Эта атомная миграция создает прочные кристаллические связи между частицами. То, что когда-то было совокупностью отдельных зерен, становится единым, твердым куском материала со значительной прочностью, твердостью и плотностью.

Ключевые преимущества, обеспечиваемые процессом спекания

Печь для спекания является ключом, открывающим уникальные преимущества порошковой металлургии как метода производства. Она завершает изготовление детали, закрепляя преимущества, полученные на начальном этапе прессования порошка.

Создание сложных геометрий

Первоначальный процесс прессования позволяет создавать очень сложные внутренние и внешние формы с исключительной точностью. Процесс спекания затвердевает эти сложные конструкции без необходимости обширной последующей механической обработки.

Высокая эффективность материала и устойчивость

Порошковая металлургия — это процесс практически окончательной формы. Очень мало материала тратится впустую, так как порошок формируется непосредственно в геометрию конечной детали. Поскольку металл никогда не плавится, процесс также потребляет значительно меньше энергии, чем литье или ковка.

Контролируемая пористость для уникальных свойств

В отличие от других методов формования металлов, спекание позволяет точно контролировать пористость конечной детали. Это мощная функция, позволяющая создавать самосмазывающиеся подшипники (которые пропитываются маслом) и компоненты, предназначенные для гашения вибраций.

Понимание критических параметров

Эффективная работа печи для спекания требует освоения нескольких ключевых переменных. Неправильное управление ими может поставить под угрозу качество и производительность конечного компонента.

Температурный порог

Самый важный параметр — температура. Цель состоит в том, чтобы приблизиться к точке плавления как можно ближе, фактически не достигая ее. Случайное плавление приведет к потере формы детали и разрушению ее инженерных свойств.

Влияние на плотность и прочность

Как правило, более высокие температуры спекания и более длительное время нахождения в печи приводят к большей атомной диффузии. Это приводит к более плотной, прочной конечной детали, поскольку пустоты между исходными частицами порошка уменьшаются.

Необходимость контролируемой атмосферы

Металлические порошки при высоких температурах чрезвычайно восприимчивы к окислению, что может испортить компонент. Печи для спекания должны поддерживать строго контролируемую атмосферу (например, азот, водород или вакуум), чтобы предотвратить реакцию кислорода с металлом.

Как спекание достигает конкретных инженерных целей

Ваше решение использовать процесс ПМ зависит от того, чего вы хотите достичь. Печь для спекания — это последний шаг, который позволяет достичь этих целей.

- Если ваша основная цель — экономичное, крупносерийное производство сложных деталей: Спекание идеально подходит для создания повторяющихся, сложных форм, требующих минимальной или нулевой окончательной механической обработки.

- Если ваша основная цель — создание самосмазывающихся или фильтрующих компонентов: Процесс дает вам прямой контроль над пористостью конечной детали — функция, не имеющая аналогов среди большинства других методов металлообработки.

- Если ваша основная цель — эффективность материала и устойчивость: Спекание — это «зеленая» технология, которая значительно сокращает отходы материала и потребление энергии по сравнению с традиционным субтрактивным производством.

В конечном итоге, печь для спекания является критическим звеном, которое превращает потенциал металлического порошка в производительность готового продукта.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Твердофазное спекание | Связывает частицы без плавления, сохраняя форму и свойства. |

| Сложные геометрии | Позволяет производить сложные детали практически окончательной формы с минимальными отходами. |

| Контролируемая пористость | Позволяет создавать самосмазывающиеся подшипники и фильтры. |

| Высокая эффективность материала | Устойчивая, низкоэнергетическая альтернатива литью или ковке. |

| Контролируемая атмосфера | Предотвращает окисление, обеспечивая целостность и производительность детали. |

Готовы расширить свои производственные возможности с помощью точного спекания?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предоставляя надежные печи для спекания, адаптированные к конкретным потребностям вашей лаборатории в порошковой металлургии. Наши решения обеспечивают точный контроль температуры и управление атмосферой, необходимые для прочных, стабильных и сложных деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как печь для спекания KINTEK может оптимизировать ваш производственный процесс, сократить отходы и открыть новые возможности для проектирования.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник