Основной термической обработкой для упрочнения многих распространенных металлов, особенно стали, является двухступенчатый процесс, называемый закалкой и отпуском. Он включает нагрев металла до высокой температуры и быстрое охлаждение (закалку) для создания очень твердой структуры, а затем повторный нагрев до более низкой температуры (отпуск) для уменьшения хрупкости и достижения функционального баланса прочности и вязкости. Другие специализированные методы, такие как поверхностная закалка и дисперсионное твердение, используются для определенных материалов и применений.

Основной принцип, который необходимо понять, заключается в том, что «упрочнение» в металлургии никогда не бывает бесплатным. Термические обработки, повышающие твердость и предел прочности металла, почти всегда снижают его вязкость, делая его более хрупким. Цель состоит не в достижении максимальной прочности, а в достижении оптимального баланса свойств, требуемого для предполагаемой функции компонента.

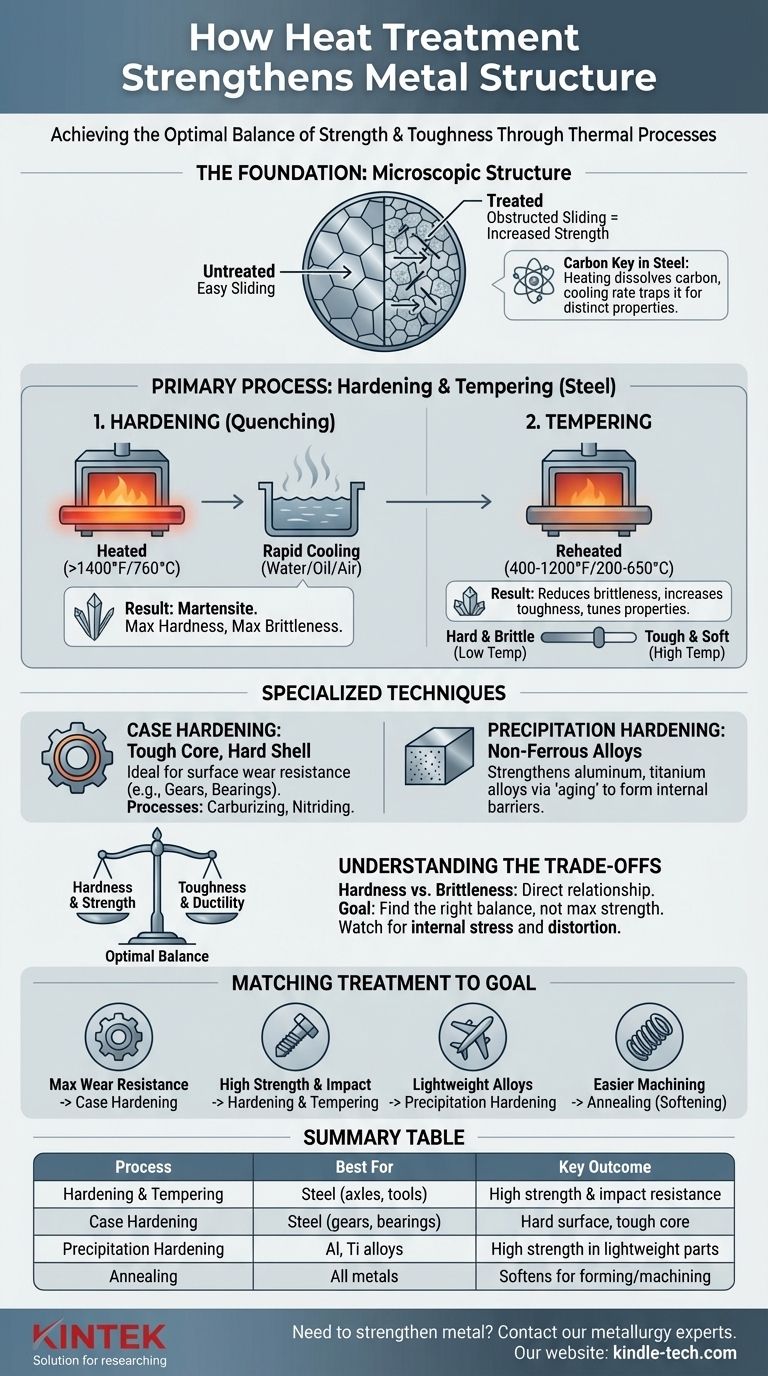

Основа: Как тепло изменяет металл

Чтобы понять, как работают термические обработки, вы должны сначала понять микроскопическую структуру металлов. Они не являются однородными твердыми телами, а состоят из отдельных кристаллов или «зерен».

Роль кристаллической структуры

Металлы изгибаются и деформируются, когда плоскости атомов внутри этих зерен скользят друг относительно друга. Упрочнение металла включает введение препятствий, которые затрудняют это скользящее движение.

Термические обработки достигают этого путем изменения размера, формы и состава этих внутренних зерен.

Ключ — углерод в стали

Для стали, наиболее распространенного конструкционного металла, ключевым ингредиентом является углерод. Хотя сталь состоит в основном из железа, небольшое количество присутствующего углерода позволяет проводить драматические преобразования при нагреве и охлаждении.

Различные скорости охлаждения улавливают углерод в различных кристаллических структурах, каждая из которых обладает уникальными свойствами. Быстрое охлаждение улавливает его в твердой, хрупкой структуре, в то время как медленное охлаждение позволяет ему образовывать мягкую, пластичную структуру.

Основные процессы упрочнения стали

Для большинства конструкционных сталей упрочнение достигается за счет контролируемой последовательности закалки и отпуска.

Шаг 1: Закалка (Quenching)

Закалка — это процесс достижения максимальной твердости. Металл нагревают до критической температуры (обычно выше 1400°F или 760°C), при которой его кристаллическая структура преобразуется в фазу, называемую аустенитом, способную растворять углерод.

Затем металл быстро охлаждают, или закаляют, в среде, такой как вода, масло или воздух. Это внезапное падение температуры улавливает атомы углерода в сильно напряженной, игольчатой кристаллической структуре, называемой мартенситом. Мартенсит чрезвычайно твердый и прочный, но также очень хрупкий.

Шаг 2: Отпуск

Деталь, состоящая только из мартенсита, часто слишком хрупка для практического использования; она может разбиться как стекло при ударе. Отпуск — это важнейший последующий шаг для уменьшения этой хрупкости.

Закаленную деталь повторно нагревают до гораздо более низкой температуры (например, 400–1200°F или 200–650°C) и выдерживают в течение определенного времени. Этот процесс снимает внутренние напряжения и позволяет части мартенсита преобразоваться в более стабильную структуру, значительно повышая вязкость и пластичность металла.

Конечные свойства «настраиваются» температурой отпуска. Более низкая температура приводит к более высокой твердости, но меньшей вязкости, в то время как более высокая температура создает более вязкую, но более мягкую деталь.

Специализированные методы упрочнения

Не все упрочнение включает закалку всей детали. Специализированные методы нацелены либо на поверхность компонента, либо разработаны для нежелезных сплавов.

Поверхностная закалка: Прочная сердцевина, твердая оболочка

Поверхностная закалка создает твердую, износостойкую поверхность (оболочку), сохраняя при этом более мягкую, вязкую внутреннюю часть (сердцевину). Это идеально подходит для таких деталей, как шестерни и подшипники, которые должны противостоять поверхностному износу, но при этом выдерживать ударные нагрузки, не раскалываясь.

Для обогащения поверхностной химии перед окончательной термической обработкой используются такие процессы, как цементация (добавление углерода на поверхность) или азотирование (добавление азота), что позволяет создать компонент с лучшими качествами обоих миров.

Дисперсионное твердение: Для нежелезных сплавов

Этот метод, также известный как старение, является основным способом упрочнения многих алюминиевых, титановых и никелевых сплавов.

Процесс включает нагрев сплава для растворения легирующих элементов в твердом растворе, закалку для их фиксации на месте и последующее «старение» при низкой температуре. Во время старения в структуре металла образуются крошечные твердые частицы (выделения). Эти частицы действуют как микроскопические барьеры, которые препятствуют деформации и резко увеличивают прочность.

Понимание компромиссов: Прочность против вязкости

Выбор термической обработки требует четкого понимания ее последствий. Погоня за одним свойством, таким как максимальная твердость, почти всегда приводит к неудаче.

Кривая твердости против хрупкости

Существует прямая и неизбежная взаимосвязь между твердостью и хрупкостью. По мере того как материал становится тверже, он теряет способность деформироваться или поглощать энергию до разрушения.

Представьте разницу между стальной скрепкой и стеклянным стержнем. Скрепка (мягкая и вязкая) может значительно согнуться, прежде чем сломается. Стеклянный стержень (твердый и хрупкий) может выдержать большую нагрузку, но разобьется почти без предупреждения или изгиба. Отпуск позволяет вам выбрать точную точку на этом спектре.

Внутреннее напряжение и деформация

Быстрое охлаждение, связанное с закалкой, вносит значительное внутреннее напряжение в металлическую деталь. Это напряжение может привести к короблению, деформации или даже растрескиванию детали, особенно в компонентах со сложной геометрией или острыми углами.

Такие процессы, как отпуск, необходимы для снятия этих напряжений. В некоторых случаях выбирают более медленные среды для закалки (например, масло вместо воды) или методы, не требующие закалки (например, азотирование), специально для минимизации деформации.

Почему «прочнее» не всегда лучше

Наконечник отвертки, закаленный до максимального предела, может быть настолько хрупким, что сломается при первом же контакте с тугим винтом. Немного более мягкий, более вязкий наконечник был бы намного долговечнее.

Аналогично, ось, чрезмерно твердая, будет подвержена катастрофическому разрушению от одного удара о выбоину. Правильный выбор — это обработка, обеспечивающая достаточную вязкость для безопасного поглощения таких ударов.

Соответствие обработки вашей цели

Правильный процесс полностью зависит от используемого материала и требований конечного применения.

- Если ваш основной акцент делается на максимальной износостойкости и твердости поверхности: Поверхностная закалка (например, цементация или азотирование) — ваш лучший подход для стальных деталей, таких как шестерни или распределительные валы.

- Если ваш основной акцент — высокая общая прочность в сочетании с ударопрочностью: Сквозная закалка (закалка) с последующим отпуском — это стандарт для таких компонентов, как оси, болты и конструкционные инструменты.

- Если ваш основной акцент — упрочнение легких сплавов, таких как алюминий: Дисперсионное твердение — правильный и единственный эффективный процесс.

- Если ваш основной акцент — облегчение механической обработки или формовки металла: Вам нужен процесс смягчения, такой как отжиг, который обращает вспять эффекты закалки.

В конечном счете, выбор термической обработки — это преднамеренное инженерное решение, основанное на четком понимании требований конечного применения.

Сводная таблица:

| Процесс упрочнения | Лучше всего подходит для | Ключевой результат |

|---|---|---|

| Закалка и отпуск | Сталь (оси, инструменты) | Высокая прочность и ударопрочность |

| Поверхностная закалка | Сталь (шестерни, подшипники) | Твердая поверхность, вязкая сердцевина |

| Дисперсионное твердение | Алюминиевые, титановые сплавы | Высокая прочность в легких деталях |

| Отжиг | Все металлы (перед механической обработкой) | Смягчение для облегчения формовки/обработки |

Нужно упрочнить металлическую деталь для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термической обработки. Независимо от того, работаете ли вы со сталью, алюминием или другими сплавами, наш опыт поможет вам достичь оптимального баланса прочности, вязкости и долговечности. Свяжитесь с нашими экспертами по металлургии сегодня, чтобы обсудить ваши конкретные требования и найти правильное решение для вашей лаборатории или производственных нужд.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке