При более высоких температурах осаждаемые атомы получают значительную тепловую энергию, что резко увеличивает их подвижность на поверхности. Это позволяет им перемещаться или «диффундировать», преодолевая энергетические барьеры, чтобы найти и занять более стабильные, упорядоченные положения. Этот процесс является фундаментальным для создания высококачественных кристаллических тонких пленок, а не неупорядоченных, аморфных структур, которые образуются при низких температурах.

Основной эффект более высокой температуры во время осаждения атомов заключается в обеспечении кинетической энергии, необходимой системе для приближения к термодинамическому равновесию. Это позволяет атомам самоорганизовываться в более низкоэнергетические, более совершенные структуры, но вводит компромиссы, такие как взаимная диффузия и десорбция материала.

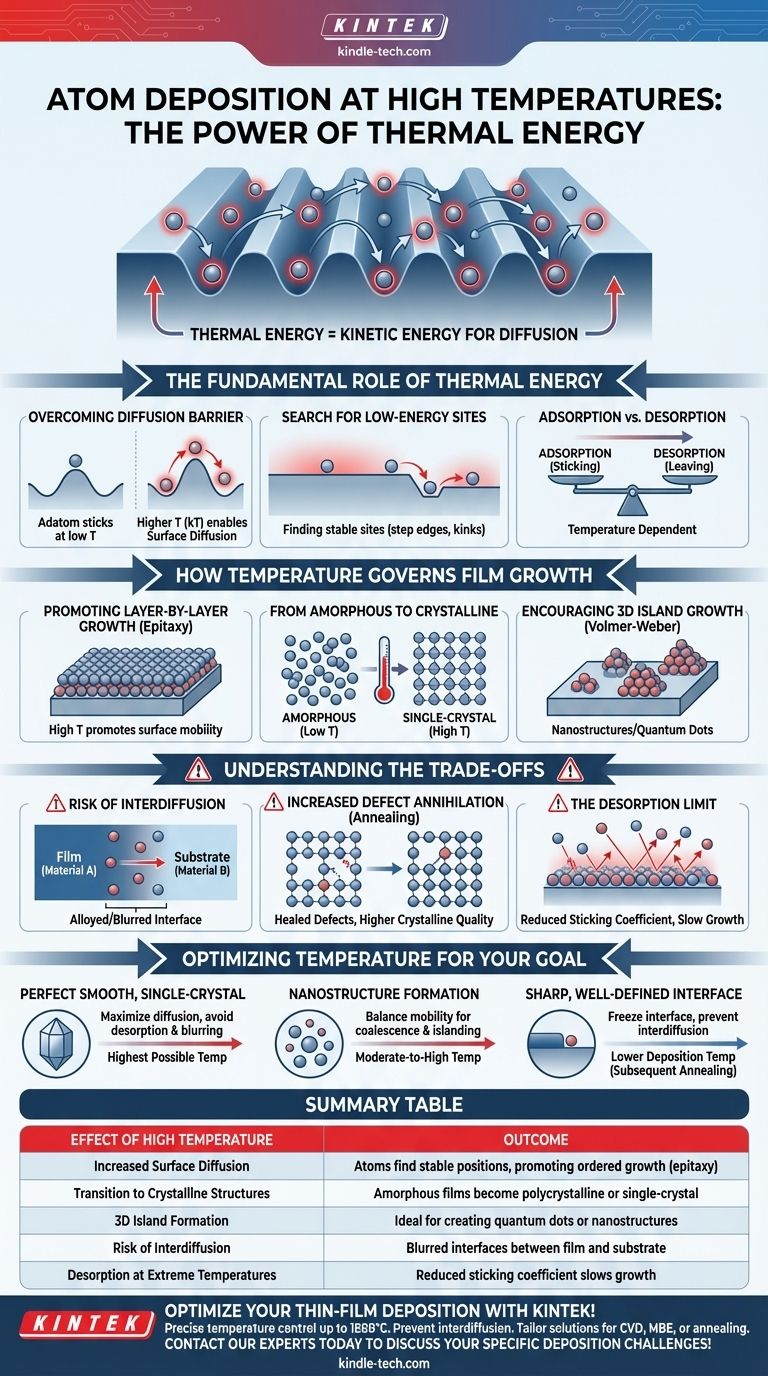

Фундаментальная роль тепловой энергии

Конечная структура осажденной пленки является результатом конкуренции между скоростью поступления атомов и скоростью, с которой эти атомы могут перестраиваться. Температура является основным регулятором этой перестройки.

Преодоление диффузионного барьера

Каждый атом, попадающий на поверхность, известный как адатом, сталкивается с небольшими энергетическими барьерами для перемещения с одного узла решетки на другой. При низких температурах адатому не хватает энергии для преодоления этих барьеров, и он по существу прилипает там, куда попадает.

Более высокая температура обеспечивает эту энергию (часто выражаемую как kT), позволяя адатомам перепрыгивать с места на место в процессе, называемом поверхностной диффузией.

Поиск низкоэнергетических участков

Плоская, идеальная поверхность на самом деле является высокоэнергетическим состоянием. Система может снизить свою общую энергию, если адатомы найдут более стабильные места связывания, такие как края ступеней, места перегибов или присоединение к существующему островку других адатомов.

Увеличенная поверхностная диффузия дает адатомам время и подвижность для исследования поверхности и обнаружения этих энергетически выгодных положений до того, как они будут погребены последующими прибывающими атомами.

Адсорбция против десорбции

Существует верхний предел этого эффекта. Если температура слишком высока, адатом может получить достаточно энергии не только для диффузии, но и для полного покидания поверхности и возвращения в паровую фазу.

Этот процесс называется десорбцией. Баланс между прилипанием атомов (адсорбция) и их покиданием (десорбция) определяет скорость роста пленки и сильно зависит от температуры.

Как температура регулирует рост пленки

Повышенная подвижность при более высоких температурах напрямую влияет на способ сборки пленки, известный как «режим роста».

Содействие послойному росту

Для создания атомарно гладких, непрерывных пленок (эпитаксиальный рост) идеальным режимом является послойный (Франка-ван дер Мерве). Это требует, чтобы атомы диффундировали по поверхности и завершали один полный слой до того, как начнет формироваться следующий.

Высокая температура способствует этому, обеспечивая необходимую поверхностную подвижность, при условии, что адатомы сильнее притягиваются к подложке, чем друг к другу.

От аморфного к кристаллическому

При очень низких температурах атомы не обладают подвижностью, и образующаяся пленка является аморфной, с неупорядоченной атомной структурой, подобной стеклу.

По мере повышения температуры атомы получают достаточно энергии, чтобы расположиться в упорядоченных решетках, образуя поликристаллическую (множество мелких кристаллов) или даже монокристаллическую пленку. Этот переход является одним из наиболее важных применений температурного контроля.

Стимулирование 3D-роста островков

В системах, где осаждаемые атомы сильнее связаны друг с другом, чем с подложкой, более высокие температуры все равно будут увеличивать подвижность. Однако вместо того, чтобы рассеиваться, адатомы будут диффундировать, чтобы найти друг друга, образуя отдельные трехмерные островки.

Это известно как рост по Фольмеру-Веберу и является распространенным методом преднамеренного создания наноструктур или квантовых точек.

Понимание компромиссов

Использование более высоких температур не является универсальным решением и влечет за собой критические компромиссы, которыми необходимо управлять.

Риск взаимной диффузии

При осаждении пленки (Материал А) на подложку (Материал В) при высоких температурах атомы на границе раздела могут стать достаточно подвижными, чтобы пересечь ее. Атомы подложки могут диффундировать в пленку, а атомы пленки могут диффундировать в подложку.

Это создает легированную или размытую границу раздела, что может быть вредно для устройств, которые полагаются на резкие, четкие переходы, например, в полупроводниках и оптике.

Увеличенная аннигиляция дефектов

С положительной стороны, повышенная атомная подвижность при высоких температурах может помочь «залечить» растущую пленку. Точечные дефекты, такие как вакансии или смещенные атомы, могут быть устранены, поскольку атомы обладают достаточной энергией, чтобы переместиться в свои правильные положения в решетке.

Этот процесс, известный как отжиг, приводит к более высокому кристаллическому качеству и меньшему количеству дефектов в конечной пленке.

Предел десорбции

Как отмечалось ранее, если температура подложки слишком высока, коэффициент прилипания (вероятность того, что прибывающий атом прилипнет к поверхности) значительно падает.

Это может резко замедлить или даже остановить рост пленки, поскольку больше атомов десорбируется, чем адсорбируется, что делает процесс крайне неэффективным.

Оптимизация температуры для вашей цели

«Правильная» температура полностью зависит от желаемого результата для вашего материала. Вы должны сбалансировать положительные эффекты атомной подвижности с негативными последствиями.

- Если ваша основная цель — идеально гладкая, монокристаллическая пленка: Используйте максимально возможную температуру, которая обеспечивает максимальную поверхностную диффузию без значительной десорбции или размытия границы раздела.

- Если ваша основная цель — формирование отдельных наноструктур: Используйте умеренно-высокую температуру в системе, которая способствует росту островков, чтобы дать атомам подвижность, необходимую для их нахождения и коалесценции.

- Если ваша основная цель — резкая, четко определенная граница раздела: Используйте более низкую температуру осаждения, чтобы «заморозить» границу раздела и предотвратить взаимную диффузию, даже если это приведет к менее совершенной кристаллической структуре, которая может потребовать последующего отжига.

В конечном итоге, температура является самым мощным рычагом для контроля кинетики поверхностных процессов для достижения желаемой структуры материала.

Сводная таблица:

| Эффект высокой температуры | Результат |

|---|---|

| Повышенная поверхностная диффузия | Атомы находят стабильные положения, способствуя упорядоченному росту (эпитаксия). |

| Переход к кристаллическим структурам | Аморфные пленки становятся поликристаллическими или монокристаллическими. |

| Образование 3D-островков | Идеально подходит для создания квантовых точек или наноструктур. |

| Риск взаимной диффузии | Размытые границы раздела между пленкой и подложкой. |

| Десорбция при экстремальных температурах | Снижение коэффициента прилипания замедляет рост. |

Оптимизируйте процесс осаждения тонких пленок с KINTEK!

Независимо от того, выращиваете ли вы эпитаксиальные слои для полупроводников или создаете наноструктуры, точный контроль температуры имеет решающее значение. Передовое лабораторное оборудование KINTEK обеспечивает термическую стабильность и однородность, необходимые для получения идеальных кристаллических пленок, минимизации дефектов и поддержания четких границ раздела.

Позвольте нашему опыту в области лабораторных нагревательных решений улучшить ваши исследования:

- Добейтесь превосходного качества пленки с точным контролем температуры до 1800°C.

- Предотвратите взаимную диффузию с помощью наших систем равномерного нагрева.

- Индивидуальные решения для процессов CVD, MBE или отжига.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные задачи по осаждению!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям