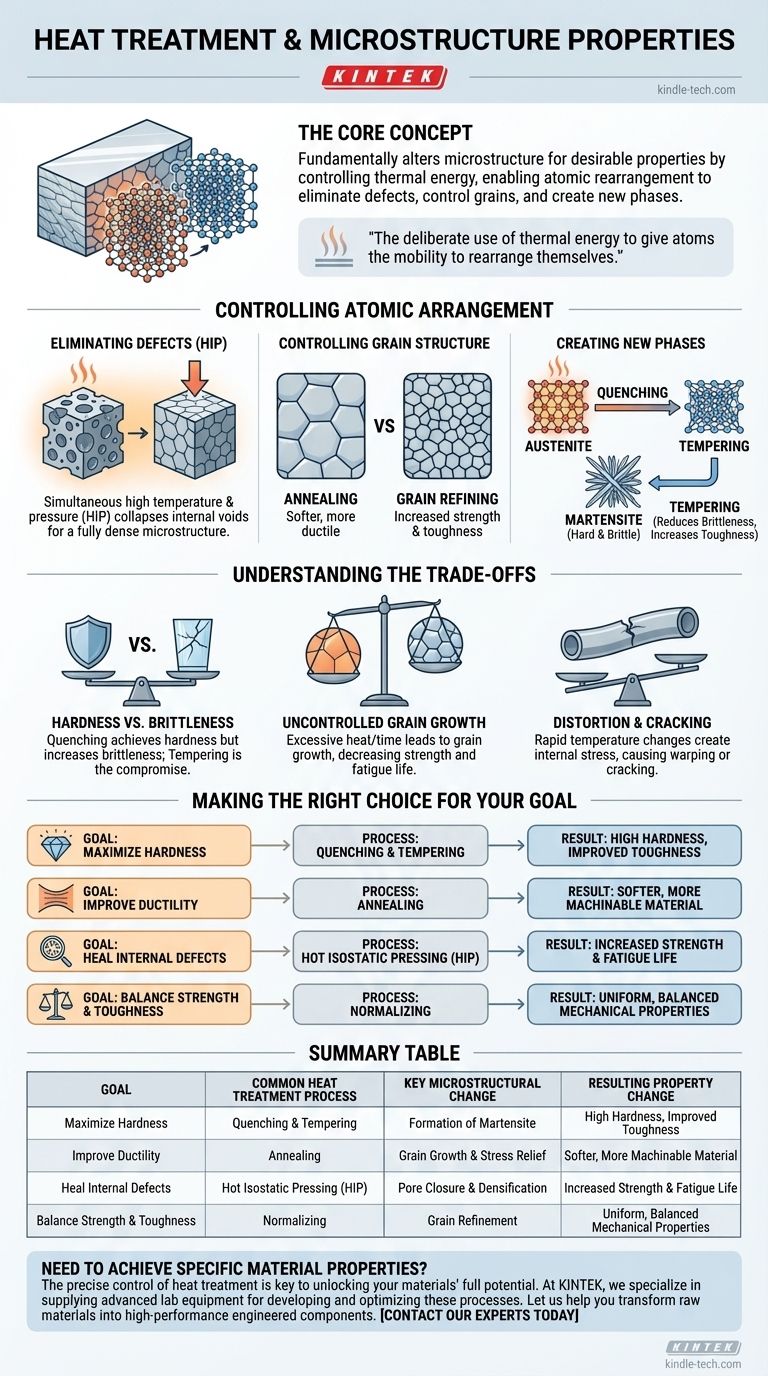

По своей сути, термообработка фундаментально изменяет микроструктуру материала для достижения конкретных, желаемых механических свойств. Точно контролируя температуру и скорости охлаждения, можно манипулировать расположением атомов внутри материала, изменяя все: от его твердости и прочности до пластичности и ударной вязкости. Это не просто поверхностное изменение; это полная реструктуризация материала изнутри.

Термообработка — это целенаправленное использование тепловой энергии для придания атомам подвижности, позволяющей им перестраиваться. Это позволяет инженеру устранять внутренние дефекты, контролировать размер и форму кристаллических зерен и даже создавать совершенно новые кристаллические фазы для адаптации конечных характеристик материала.

Основная цель: контроль расположения атомов

Свойства металлического компонента определяются его внутренней микроструктурой — специфическим расположением атомов в кристаллы, или «зерна». Термообработка обеспечивает энергию, необходимую для контролируемого изменения этого расположения.

Устранение внутренних дефектов

Многие производственные процессы, такие как литье или 3D-печать, могут оставлять после себя микроскопические внутренние пустоты или поры. Эти дефекты действуют как концентраторы напряжений и являются слабыми местами, где могут возникать трещины.

Специализированные термообработки, такие как горячее изостатическое прессование (ГИП), одновременно применяют высокую температуру и огромное давление. Это заставляет материал деформироваться на микроскопическом уровне, вызывая схлопывание внутренних пустот и их диффузионное сваривание, что приводит к полностью плотной и однородной микроструктуре.

Контроль зернистой структуры

Размер и ориентация кристаллических зерен оказывают огромное влияние на механические свойства.

Отжиг — это процесс, при котором материал нагревается, а затем медленно охлаждается. Это дает атомам время для образования новых, свободных от напряжений зерен и позволяет существующим зернам расти. В результате обычно получается более мягкий, более пластичный и более легко обрабатываемый материал.

И наоборот, другие термические циклы могут использоваться для измельчения размера зерна (уменьшения размера зерен), что обычно увеличивает прочность и ударную вязкость материала.

Создание новых кристаллических фаз

Возможно, наиболее мощное применение термообработки — это индукция фазовых превращений. Представьте себе, как вода (жидкая фаза) превращается в лед (твердая фаза); металлы могут переходить из одной твердой кристаллической структуры в другую.

В стали нагрев до высокой температуры превращает ее в фазу, называемую аустенитом. Если затем ее чрезвычайно быстро охладить (закалка), атомы оказываются запертыми в новой, сильно напряженной и очень твердой структуре, называемой мартенситом.

Эта вновь обретенная твердость часто сопровождается хрупкостью, поэтому используется последующая низкотемпературная обработка, называемая отпуском. Отпуск позволяет небольшую атомную перестройку для снятия части напряжений, что уменьшает хрупкость и увеличивает общую ударную вязкость.

Понимание компромиссов

Термообработка — это балансирование. Улучшение одного свойства часто происходит за счет другого. Понимание этих компромиссов имеет решающее значение для успеха.

Твердость против хрупкости

Это классический компромисс. Такой процесс, как закалка, создает чрезвычайную твердость, но делает материал хрупким и подверженным разрушению. Отпуск — это компромисс, жертвующий некоторой максимальной твердостью для восстановления необходимой ударной вязкости.

Неконтролируемый рост зерна

Хотя отжиг может быть полезен, слишком долгое выдерживание материала при высокой температуре может вызвать чрезмерный рост зерна. Чрезмерно крупные зерна могут снизить прочность, ударную вязкость и усталостную долговечность. Ключом является точный контроль как температуры, так и времени.

Деформация и растрескивание

Быстрые изменения температуры, особенно во время закалки, создают огромные внутренние напряжения, поскольку материал неравномерно расширяется и сжимается. Без надлежащей техники это может привести к деформации компонента или, в крайних случаях, к растрескиванию.

Правильный выбор для вашей цели

Правильный процесс термообработки полностью зависит от вашей конечной цели.

- Если ваша основная цель — максимизация твердости и износостойкости: Быстрая закалка для образования твердой фазы, такой как мартенсит, с последующим низкотемпературным отпуском, является наиболее эффективным путем.

- Если ваша основная цель — улучшение пластичности для формовки или обработки: Полный отжиг с медленным циклом охлаждения размягчит материал и снимет внутренние напряжения.

- Если ваша основная цель — устранение внутренних дефектов производства: Для достижения полной плотности требуется такой процесс, как горячее изостатическое прессование (ГИП), чтобы применить как тепло, так и давление.

- Если ваша основная цель — сбалансированное сочетание прочности и ударной вязкости: Нормализация или процесс закалки и отпуска обеспечивают наибольшую гибкость для достижения надежного набора свойств.

В конечном итоге, термообработка — это важный инструмент, который превращает сырье в высокопроизводительный инженерный компонент.

Сводная таблица:

| Цель | Распространенный процесс термообработки | Ключевое микроструктурное изменение | Результирующее изменение свойств |

|---|---|---|---|

| Максимизация твердости | Закалка и отпуск | Образование мартенсита | Высокая твердость, улучшенная ударная вязкость |

| Улучшение пластичности | Отжиг | Рост зерна и снятие напряжений | Более мягкий, более обрабатываемый материал |

| Устранение внутренних дефектов | Горячее изостатическое прессование (ГИП) | Закрытие пор и уплотнение | Повышенная прочность и усталостная долговечность |

| Баланс прочности и ударной вязкости | Нормализация | Измельчение зерна | Однородные, сбалансированные механические свойства |

Необходимо достичь определенных свойств материала для ваших компонентов?

Точный контроль термообработки является ключом к раскрытию полного потенциала ваших материалов, будь то максимальная твердость, улучшенная пластичность или сбалансированный набор механических свойств. В KINTEK мы специализируемся на поставке современного лабораторного оборудования, необходимого для разработки и оптимизации этих критически важных термических процессов.

Позвольте нам помочь вам превратить ваше сырье в высокопроизводительные инженерные компоненты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова функция вакуумной печи при дегазации силоксановых олигомеров? Обеспечение идеального УФ-отверждения и качества поверхности

- Является ли физическое осаждение из паровой фазы нисходящим или восходящим процессом? Руководство по восходящему наноразмерному производству

- Как определить, что температура соединения достаточно высока для пайки? Прочтите о флюсе для идеального соединения.

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Каково значение моделирования термических градиентов и печей для термического циклирования? Обеспечение безопасности компонентов реактора

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Какова цель использования вакуумной сушильной печи для композитных катодов TiS2? Обеспечение чистоты в твердотельных батареях

- Какая печь используется для отжига? Полное руководство по вакуумным печам и печам с контролируемой атмосферой