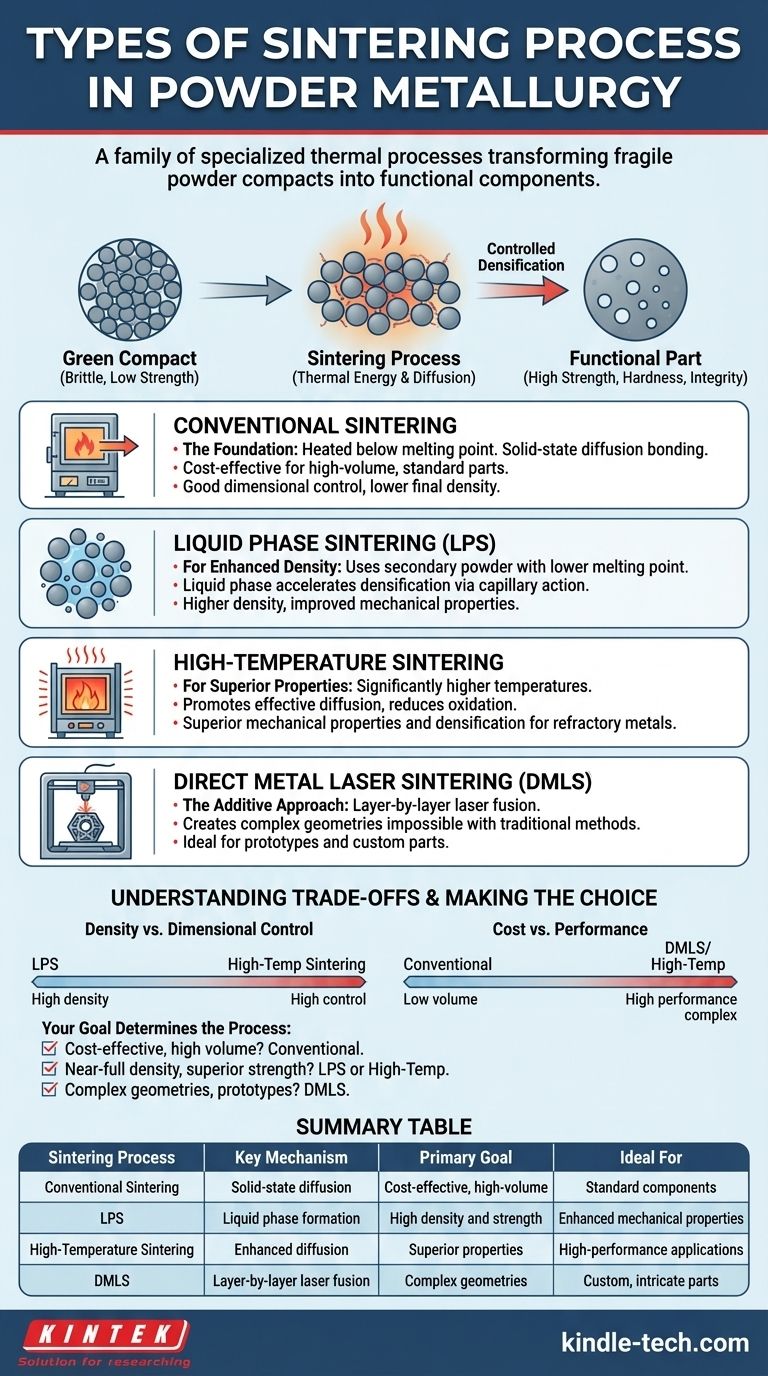

В порошковой металлургии спекание — это не один метод, а семейство специализированных термических процессов. Хотя все они включают нагрев спрессованного порошка для соединения его частиц ниже температуры плавления материала, конкретные методы значительно различаются в зависимости от желаемого результата. Основные типы включают традиционное твердофазное спекание, спекание в жидкой фазе (LPS) для повышения плотности, высокотемпературное спекание для превосходных характеристик и прямое лазерное спекание металлов (DMLS) для аддитивного производства.

Основной принцип заключается в том, что выбор метода спекания является стратегическим инженерным решением. Он напрямую определяет конечную плотность детали, механические свойства, точность размеров и стоимость, превращая хрупкий порошковый компакт в функциональный компонент.

Роль спекания в порошковой металлургии

Спекание — это критический этап, следующий за прессованием или компактированием металлического порошка. Изначально спрессованная деталь, известная как «зеленый компакт», хрупка и обладает очень низкой механической прочностью.

От «зеленого» компакта к функциональной детали

Зеленый компакт, по сути, представляет собой совокупность частиц порошка, удерживаемых вместе механическим зацеплением на этапе прессования. У него нет металлургических связей.

Спекание вводит тепловую энергию, которая активирует механизмы диффузии в точках контакта между частицами порошка. Этот процесс создает прочные металлургические связи, эффективно сплавляя частицы вместе и придавая компоненту прочность, твердость и структурную целостность.

Цель: контролируемое уплотнение

В процессе спекания поры (пористость) между частицами порошка уменьшаются, что приводит к усадке и уплотнению компонента. Степень уплотнения является ключевым показателем, контролируемым параметрами процесса спекания.

Объяснение основных типов спекания

Каждая технология спекания предлагает различный подход к достижению соединения частиц и уплотнения, адаптированный для конкретных материалов и применений.

Традиционное спекание: Основа

Это самый распространенный и традиционный метод. Зеленый компакт просто нагревают в печи с контролируемой атмосферой до температуры ниже точки плавления основного металла.

Связывание происходит полностью в твердом состоянии посредством диффузии. Это надежный и экономичный процесс для широкого спектра компонентов общего назначения.

Спекание в жидкой фазе (LPS): Для повышения плотности

При LPS небольшое количество вторичного порошка с более низкой температурой плавления смешивается с основным металлическим порошком. При нагревании этот вторичный компонент плавится, создавая жидкую фазу, которая смачивает твердые частицы.

Жидкость резко ускоряет уплотнение за счет капиллярного действия, притягивая твердые частицы друг к другу и обеспечивая быстрый путь для переноса материала. Это приводит к более высокой плотности и улучшенным механическим свойствам по сравнению с традиционным спеканием.

Высокотемпературное спекание: Для превосходных свойств

Как следует из названия, этот процесс использует значительно более высокие температуры, чем традиционное спекание, часто для материалов с чрезвычайно высокими температурами плавления, таких как тугоплавкие металлы или некоторые высокопрочные стали.

Более высокая тепловая энергия способствует более эффективной диффузии, уменьшает окисление поверхности и приводит к превосходным механическим свойствам и лучшему уплотнению. Однако это требует более продвинутой и дорогостоящей печной техники.

Прямое лазерное спекание металлов (DMLS): Аддитивный подход

DMLS — это тип аддитивного производства, или 3D-печати, и фундаментально отличается от других методов. Он не начинается с предварительно сформированного зеленого компакта.

Вместо этого мощный лазер избирательно спекает тонкие слои металлического порошка на строительной пластине, слой за слоем, для создания детали с нуля. Это позволяет создавать очень сложные геометрии, которые невозможно получить с помощью традиционного прессования и спекания.

Понимание компромиссов

Выбор процесса спекания включает в себя балансирование конкурирующих факторов. Ни один метод не является лучшим для всех применений.

Плотность против контроля размеров

Процессы, обеспечивающие высокую плотность, такие как LPS и высокотемпературное спекание, часто приводят к более значительному и иногда менее предсказуемому усадочному изменению размеров детали. Традиционное спекание обеспечивает лучший контроль размеров, но за счет более низкой конечной плотности и большего остаточного пористого пространства.

Стоимость против производительности

Традиционное спекание является наиболее экономичным процессом для крупносерийного производства. Высокотемпературное спекание увеличивает затраты из-за более высокого энергопотребления и необходимости в специализированных печах. DMLS является самым дорогим за деталь, но открывает беспрецедентную геометрическую свободу и идеально подходит для прототипирования и мелкосерийных, высокосложных компонентов.

Сложность процесса и ограничения материала

LPS требует тщательного контроля жидкой фазы, чтобы избежать деформации детали. DMLS — это сложный цифровой процесс, совместимый только с определенными, часто дорогими, распыленными металлическими порошками. Традиционное спекание является наиболее простым и универсальным для широкого спектра стандартных материалов порошковой металлургии.

Сделайте правильный выбор для вашей цели

Требования вашего применения определят оптимальный процесс спекания.

- Если ваш основной акцент — экономичное, крупносерийное производство стандартных деталей: Традиционное спекание является отраслевым стандартом и наиболее эффективным выбором.

- Если ваш основной акцент — достижение почти полной плотности и превосходной механической прочности: Требуются подходы с использованием спекания в жидкой фазе или высокотемпературного спекания.

- Если ваш основной акцент — создание сложных геометрий, индивидуальных деталей или быстрых прототипов: Прямое лазерное спекание металлов (DMLS) — единственный жизнеспособный вариант.

Понимание этих различных процессов позволяет вам выбрать точную термическую обработку, необходимую для превращения металлического порошка в высокопроизводительный компонент.

Сводная таблица:

| Процесс спекания | Ключевой механизм | Основная цель | Идеально подходит для |

|---|---|---|---|

| Традиционное спекание | Твердофазная диффузия | Экономичное, крупносерийное производство | Стандартные компоненты |

| Спекание в жидкой фазе (LPS) | Образование жидкой фазы | Высокая плотность и прочность | Улучшенные механические свойства |

| Высокотемпературное спекание | Усиленная диффузия | Превосходные свойства для тугоплавких металлов | Высокопроизводительные применения |

| Прямое лазерное спекание металлов (DMLS) | Послойное лазерное сплавление | Сложные геометрии и прототипы | Индивидуальные, замысловатые детали |

Готовы оптимизировать свой процесс порошковой металлургии?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в спекании. Независимо от того, работаете ли вы с традиционными печами или изучаете аддитивное производство с помощью DMLS, наш опыт гарантирует, что вы достигнете точной плотности, прочности и точности размеров, которые требуются вашим компонентам.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность и результаты вашей лаборатории. Свяжитесь с нами через нашу контактную форму и давайте вместе создавать высокопроизводительные детали!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Высокотемпературная лабораторная трубчатая печь высокого давления

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки