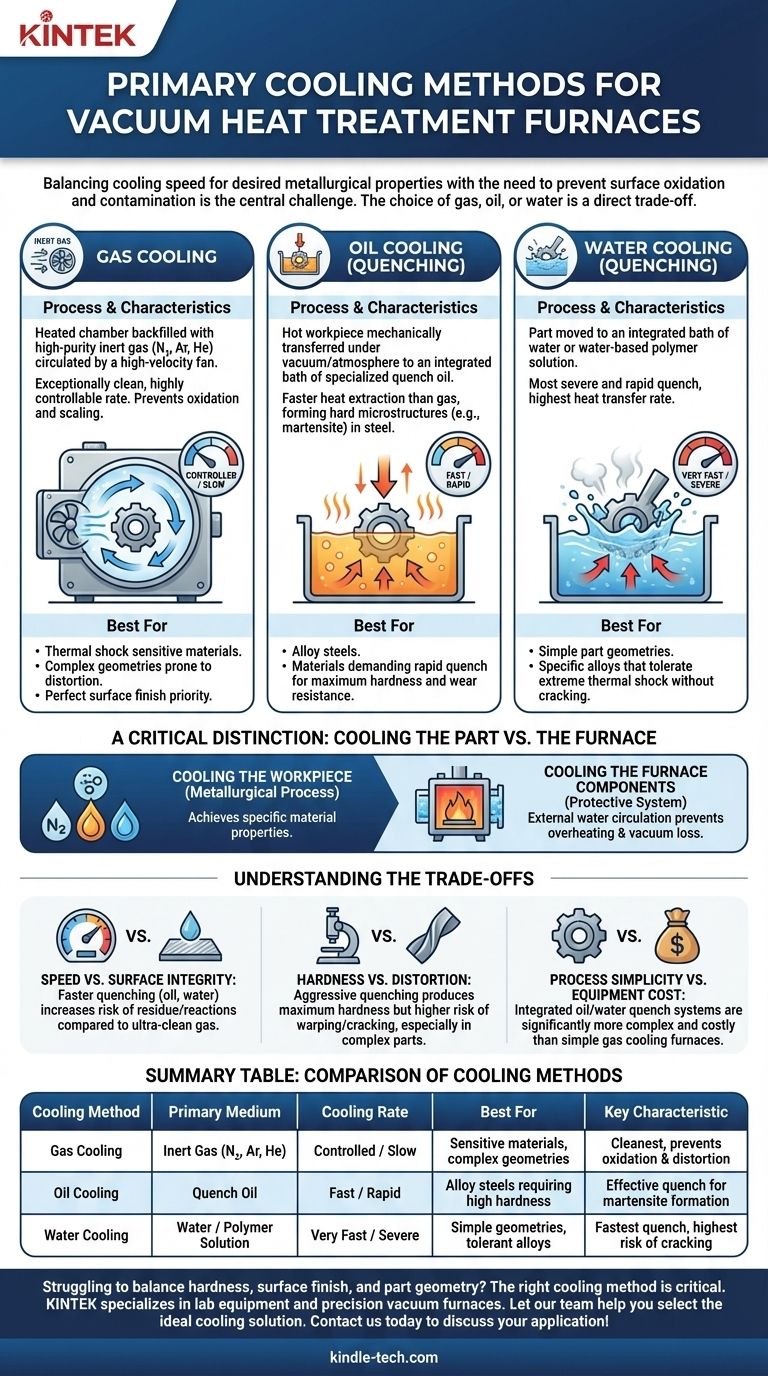

Три основных метода охлаждения заготовки в вакуумной печи для термообработки — это газовое охлаждение, масляное охлаждение и водяное охлаждение. Каждый метод использует различную среду и скорость охлаждения, выбираемую специально для достижения желаемых металлургических свойств готовой детали при сохранении первозданной, свободной от оксидов поверхности, созданной в вакуумной среде.

Центральная задача при охлаждении в вакуумной печи — найти баланс между необходимостью определенной скорости охлаждения, которая определяет конечные свойства материала, и требованием предотвратить окисление и загрязнение поверхности. Ваш выбор газа, масла или воды является прямым компромиссом между этими факторами.

Роль охлаждения в вакуумной термообработке

Почему скорость охлаждения критична

Скорость, с которой металлический предмет остывает после нагрева, определяет его окончательную микроструктуру. Эта внутренняя структура определяет такие важные механические свойства, как твердость, ударная вязкость и пластичность.

Процессы, такие как закалка (быстрое охлаждение), предназначены для «закрепления» желаемой микроструктуры, в то время как более медленные процессы, такие как отжиг, создают более мягкое, более податливое состояние. Метод охлаждения — это не второстепенный фактор; это фундаментальная часть рецепта термообработки.

Сохранение преимущества вакуума

Основное преимущество использования вакуумной печи — полное отсутствие воздуха, что предотвращает окисление, образование окалины и обесцвечивание.

Это означает, что детали выходят из печи чистыми и часто готовы к немедленному использованию без вторичных операций очистки. Выбранный метод охлаждения должен поддерживать этот высокий уровень целостности поверхности.

Разбор основных методов охлаждения

Газовое охлаждение

Это наиболее распространенный метод для деталей, требующих контролируемого охлаждения без риска загрязнения. Процесс включает заполнение нагретой вакуумной камеры инертным газом высокой чистоты.

- Процесс: После цикла нагрева высокоскоростной вентилятор циркулирует инертный газ, такой как азот, аргон или гелий, по камере и над деталями.

- Характеристики: Газовое охлаждение исключительно чистое и обеспечивает высококонтролируемую скорость охлаждения, которую можно регулировать, изменяя давление газа и скорость вентилятора.

- Лучше всего подходит для: Материалов, чувствительных к термическому шоку, сложных геометрий, склонных к деформации, и применений, где поддержание идеального качества поверхности является наивысшим приоритетом.

Масляное охлаждение (закалка)

Для многих легированных сталей газовое охлаждение недостаточно быстрое для достижения требуемой твердости. В этих случаях используется масляная закалка.

- Процесс: Горячая заготовка механически перемещается из нагревательной камеры в отдельную, интегрированную камеру, содержащую ванну со специальным закалочным маслом, при этом поддерживается вакуум или контролируемая атмосфера.

- Характеристики: Масло обеспечивает гораздо более быструю скорость отвода тепла, чем газ, что позволяет формировать твердые микроструктуры, такие как мартенсит в стали.

- Лучше всего подходит для: Легированных сталей и других материалов, требующих быстрой закалки для достижения максимальной твердости и износостойкости.

Водяное охлаждение (закалка)

Вода обеспечивает наиболее суровую и быструю закалку, но ее использование менее распространено из-за высокого риска деформации или растрескивания детали.

- Процесс: Подобно масляной закалке, деталь перемещается в интегрированную ванну с водой или водным раствором полимера.

- Характеристики: Вода обеспечивает самую быструю теплопередачу, что приводит к максимально возможной твердости для определенных материалов.

- Лучше всего подходит для: Простых геометрий деталей и специальных сплавов, которые могут выдерживать экстремальный термический шок без растрескивания.

Важное различие: охлаждение детали против охлаждения печи

Важно различать охлаждение заготовки и охлаждение самой печи. Хотя оба могут использовать воду, их функции совершенно разные.

Охлаждение заготовки

Это металлургический процесс, описанный выше, с использованием газа, масла или воды для достижения специфических свойств материала.

Охлаждение компонентов печи

Каждая вакуумная печь имеет внешнюю систему водяного охлаждения для своих конструктивных компонентов. Эта система циркулирует воду через рубашки в корпусе печи, дверце и силовых вводах. Ее назначение чисто защитное: предотвратить перегрев и отказ стенок печи и критических резиновых уплотнений, что привело бы к потере вакуума.

Понимание компромиссов

Скорость против целостности поверхности

Более быстрые методы закалки, такие как масляная и водная, более эффективны для упрочнения, но несут более высокий риск оставления остатков или возникновения поверхностных реакций по сравнению с ультрачистым инертным газом.

Твердость против деформации

Чем агрессивнее закалка, тем больше внутренних напряжений возникает в материале. Хотя водная закалка может обеспечить максимальную твердость, она также создает наибольший риск коробления или растрескивания, особенно в деталях со сложной конструкцией или острыми углами.

Простота процесса против стоимости оборудования

Печи, предназначенные только для газового охлаждения, как правило, проще и дешевле. Печи со встроенными возможностями масляной или водной закалки представляют собой многокамерные системы, которые значительно сложнее и дороже в изготовлении и обслуживании.

Сделайте правильный выбор для вашего приложения

Ваш выбор должен напрямую соответствовать обрабатываемому материалу и вашей конечной цели.

- Если ваш основной фокус — чистота поверхности и минимизация деформации: Газовое охлаждение является наиболее надежным выбором, защищающим геометрию и отделку детали.

- Если ваш основной фокус — достижение максимальной твердости в большинстве легированных сталей: Масляная закалка обеспечивает быструю скорость охлаждения, необходимую для этих материалов.

- Если ваш основной фокус — обработка простых углеродистых сталей или сплавов, устойчивых к экстремальному термическому шоку: Водяная закалка обеспечивает максимально возможный цикл охлаждения.

В конечном итоге, выбор правильного метода охлаждения позволяет вам перевести теоретические преимущества вакуумной термообработки в надежный, высококачественный конечный продукт.

Сводная таблица:

| Метод охлаждения | Основная среда | Скорость охлаждения | Лучше всего подходит для | Ключевая характеристика |

|---|---|---|---|---|

| Газовое охлаждение | Инертный газ (N₂, Ar, He) | Контролируемая / Медленная | Чувствительные материалы, сложные геометрии | Самое чистое, предотвращает окисление и деформацию |

| Масляное охлаждение | Закалочное масло | Быстрая / Стремительная | Легированные стали, требующие высокой твердости | Эффективная закалка для формирования мартенсита |

| Водяное охлаждение | Вода / Полимерный раствор | Очень быстрая / Суровая | Простые геометрии, толерантные сплавы | Самая быстрая закалка, самый высокий риск растрескивания |

Испытываете трудности с балансировкой твердости, качества поверхности и геометрии детали в процессе термообработки? Правильный метод охлаждения имеет решающее значение. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий с помощью прецизионных вакуумных печей и экспертных консультаций. Позвольте нашей команде помочь вам выбрать идеальное решение для охлаждения — газовое, масляное или водяное — для достижения ваших конкретных металлургических целей и защиты целостности ваших деталей. Свяжитесь с нами сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое процесс вакуумной закалки с отпуском? Достижение идеального баланса твердости и прочности

- Почему для дегазации углеродных аэрогелей при 120°C используется вакуумная печь? Обеспечение чистоты и структурной целостности

- Каковы преимущества печи для термообработки? Достижение точного контроля над свойствами материала

- Как определить, что температура соединения достаточно высока для пайки? Прочтите о флюсе для идеального соединения.

- Когда следует проводить отпуск? Оптимизация твердости стали по сравнению с ударной вязкостью для вашего применения

- Каковы недостатки отжига? Критические компромиссы в прочности материала и стоимости

- Зачем в пиролизную печь добавляют пар? Повышение качества продукции и контроль путей реакции

- Как высокоточные лабораторные печи обеспечивают достоверность экспериментов в области ядерного моделирования? Стабильность ±1 К